柴油机连杆螺栓的作用是将连杆与曲轴轴颈紧固在一起,其工作条件非常恶劣。如果拧紧不足或过度拧紧,都可能导致柴油机运行过程中连杆螺栓断裂,造成柴油机连杆打烂气缸体等严重的故障。因此,必须严格按照技术要求紧固螺杆螺栓。

1.连杆螺栓紧固

柴油机连杆螺栓的紧固常用力矩法和转角法。

(1)对于BFM1015柴油机,连杆螺栓的拧紧力矩与紧固要求是

①预紧力矩:50~60N·m。

②紧固力矩:分两次拧紧(60° +60°转角)。

(2)对于潍柴WP6柴油机,连杆螺栓的拧紧力矩与紧固要求为

①预紧力矩:30N·m。

②紧固力矩:60°±4°转角。

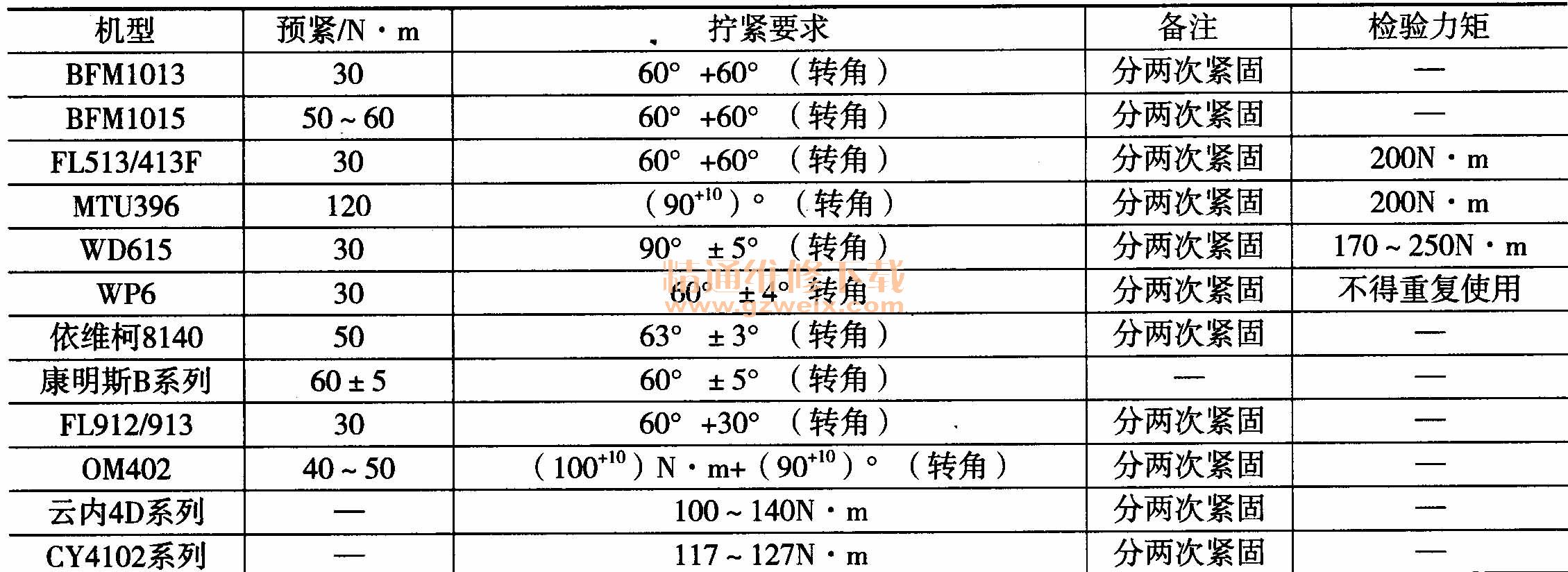

部分柴油机连杆螺栓的拧紧力矩见下表。

2.连杆螺栓断裂的预防

(1)故障原因:连杆螺栓断裂的原因主要有

①装配时拧紧力矩过大且用力不均匀。装配中没有具体拧紧力矩,认为越紧越好,并使用较长的加力杆紧固。拧紧力矩过大,超过了螺栓材料的屈服极限,使连杆螺栓屈服变形,在冲击载荷的作用下因过度的伸长而断裂。因此,连杆螺栓并不是越紧越好。

②柴油机的连杆分多种级别,不同级别的连杆不能互换使用。如果将连杆盖搞乱、错装,会造成连杆盖接合面配合不紧密,运行中会因连杆盖松动而导致连杆螺栓断裂。

③柴油机出现飞车或活塞在气缸内烧死等故障,将连杆螺栓拉断。如果柴油机在使用中出现过飞车的故障,应对柴油机进行全面检查,并更换连杆螺栓;如果在运行中个别气缸出现过较严重的拉缸,在更换气缸活塞组件时也应将连杆螺栓更换。

④材质问题、加工缺陷及热处理工艺问题也会导致连杆螺栓在运行中出现断裂。

(2)预防措施:为避免连杆螺栓断裂,在柴油机的使用维修过程中应注意

①每次运行12000km进行二级保养时,均应拆卸柴油机油底壳,检查柴油机轴瓦的使用情况,如果发现个别轴瓦间隙过大,应更换轴瓦连杆螺栓。平时运行中如果发现柴油机运行不平稳,有异响,也应及时停车检查。

②每次维修中应对新更换的连杆螺栓进行检查,应注意螺栓的头部、导向部分、螺纹各部是否有裂纹或凹痕,螺纹的牙齿形状、螺距是否异常,有异常情况应坚决不用。

③装配连杆盖时,应用扭力扳手,按规定标准拧紧,防止力矩过大、过小。

④选用配套厂生产的连杆螺栓。