柴油机大修时,在一般情况下,曲轴轴颈直径在80mm以下,圆度及圆柱度误差超过0.025mm,或轴颈直径在80mm以上,圆度及圆柱度误差超过0.040mm的曲轴,均应按规定尺寸进行修磨。如果曲轴磨损严重,磨损部位超出了修磨级别,就需要进行振动堆焊、镀铬、镀铁后再磨削至规定尺寸或修理尺寸。

1.曲轴的磨削

曲轴轴颈的磨削是在曲轴校正的基础上进行的。曲轴的磨削除了轴颈表面尺寸精度和表面粗糙度符合技术要求外,还必须达到几何公差的要求:磨削曲轴时,必须保证主轴颈和连杆轴颈各轴心线的同轴度及两轴心线间的平行度,限制曲柄半径误差,并保证连杆轴颈相互位置夹角的精度。

2.连杆轴颈的磨削

由于连杆轴颈磨损不均匀,由此产生两种磨削方法:同心磨削法和偏心磨削法。

①同心磨削法就是磨削后保持连杆轴颈的轴线位置不变,即曲柄半径和分配角不变。曲轴磨削时,常采用同心法,保持曲柄半径不变,柴油机的压缩比不变,但每次的磨削量大。柴油机大修时,用同心法可以确保柴油机性能不变。

②偏心磨削法是按磨损后的连杆轴颈表面来定位磨削的,这时轴颈的中心线位置和曲柄半径均发生了变化。一般磨削后曲柄半径大于原曲柄半径,使压缩比增大,而且各缸变化不均匀,同时使整个曲轴的质量中心不处于曲轴主轴颈中心线上,引起曲轴不平衡,造成运转时的附加动载荷。因此,在连杆轴颈磨削时,应尽量减少曲柄半径的增加量,保证同位连杆轴颈轴心线的同轴度误差不大于±0。10mm,这样才能保证曲轴运转中的平衡。

3.曲轴严重磨损后的修复

如果柴油机曲轴磨损严重,采用磨削法无法修复或修复效果较差时,可采用等离子喷涂法来修复。

(1)喷涂前轴颈的表面处理

①根据轴颈的磨损情况,在曲轴磨床上将其磨圆,直径一般减少0.50~1.00mm。

②用铜皮对所要喷涂轴颈的邻近轴颈进行遮蔽保护。

③用拉毛机对喷涂表面进行拉毛处理。用镍条作电极,在6~9V, 200~300A交流电下使镍熔化在轴颈表面上。

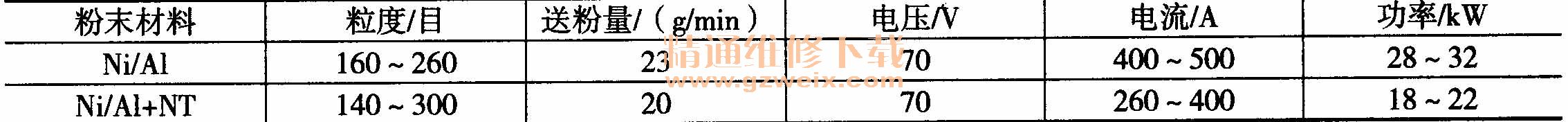

(2)喷涂。将曲轴卡在可旋转的工作台上,调整好喷枪与工件的距离(100mm左右)。选镍包铝(Ni/Al)为打底材料,耐磨合金铸铁(NT)与镍包铝的混合物为工作层材料;底层厚度一般为0.20mm左右,工作层厚度根据需要而定。喷涂规范见下表

喷涂过程中,所喷轴颈的温度一般要控制在150 - 1700C。喷涂后的曲轴放入150~180℃的烘箱内保温2h,并随箱冷却,以减少喷涂层与轴颈间的应力。

(3)喷涂后的处理。喷涂后要检查喷涂层与轴颈基体是否接合紧密,如不够紧密,则除掉重喷。如检查合格,则可对曲轴进行磨削加工。由于等离子喷涂层硬度较高,一般选用较软的碳化锡砂轮进行磨削,磨削时进给量要小一些(0.05~0.10mm),以免挤裂涂层。另外,磨削后一定要用砂条对相关油孔进行研磨,以免毛刺刮伤瓦片。清洗后将曲轴浸入80~100℃的机油中煮8~10h,待机油充分渗入涂层后即可装车使用。

柴油机在大修中必须对曲轴进行检验,查明磨损情况,并进行正确的修理,保证曲轴所要求的疲劳强度和耐磨性。