一、气缸体的装配

1)在气缸体装配之前,应将气缸体清洗干净。油道、水套要用专用刷子清洗,并用压缩空气吹干;气缸体安装表面和碗形塞孔,应用绸布擦拭干净。

2)安装碗形塞。水套、主油道、副油道和挺柱孔压入碗形塞,在碗形塞上涂密封胶,用敲模敲入碗形塞孔,并擦去表面多余的密封胶。碗形塞距缸体表面0.20~0. 40mm。

3)将增压器机油进油管连接螺母套上密封垫、涂上螺纹胶,拧入缸体后端面的主油道螺孔内,并拧紧。

4)安装机油冷却器。用磨石修磨缸体与冷却器芯结合的进、出油孔平面,装上冷却器芯,垫好垫片装上冷却器盖,装上机油冷却器安全阀,并拧紧。

5)安装活塞冷却喷油嘴。将活塞冷却喷油嘴的定位销敲入冷却喷油嘴组合件内,用空心螺栓套上垫片把活塞冷却喷油嘴装在缸体的副油道上。

6)将机油油道套管套上橡胶密封圈,装在二、三道主轴承间的油道孔内。

二、曲轴的装配

1)将曲轴清洗干净(油道要用专用刷子清洗),敲入6个主油道堵头,用黎子在孔圆周打上缺口,以防松动。

2)安装曲轴齿轮和前法兰。将曲轴齿轮加热到180 ℃,对准键槽装在曲轴上;将曲轴前法兰加热到290℃,套装在曲轴上;曲轴齿轮和前法兰一定要安装到位。

3)选配主轴承。用布擦拭干净七道主轴承座孔,将主轴承有油孔和油槽的瓦片装在缸体上,没有油孔和油槽的瓦片装在曲轴箱上,把曲轴箱与缸体扣合在一起,用250N·m的力矩将主轴承螺栓拧紧。用内径千分表测量各道轴承内径,外径千分卡尺测量曲轴主轴颈,使选配的主轴承与轴颈的配合间隙在0.095~0. 163 mm范围之内。然后将曲轴箱从缸体上拆下。

4)安装止推片。将止推片涂上润滑脂,有油槽的一面朝外,分别装在第二道主轴瓦座

孔两边(不带定位舌的装在缸体上,带定位舌的装在曲轴箱上)。

5)在主轴承和曲轴主轴颈上涂清洁机油,将曲轴小心装入气缸体。

6)用磨石修磨缸体、曲轴箱结合面上的毛刺,并擦拭干净(不得有油污),涂上密封胶。涂胶时要均匀、不间断,呈流线状。

7)将曲轴箱与缸体扣合在一起,装入定位销,并用琴子在定位销孔周围均匀地打上三个缺口,以防松动。

8)在曲轴后端轴颈上涂些清洁机油,后油封外表面上涂密封胶,用专用工具将油封压入。

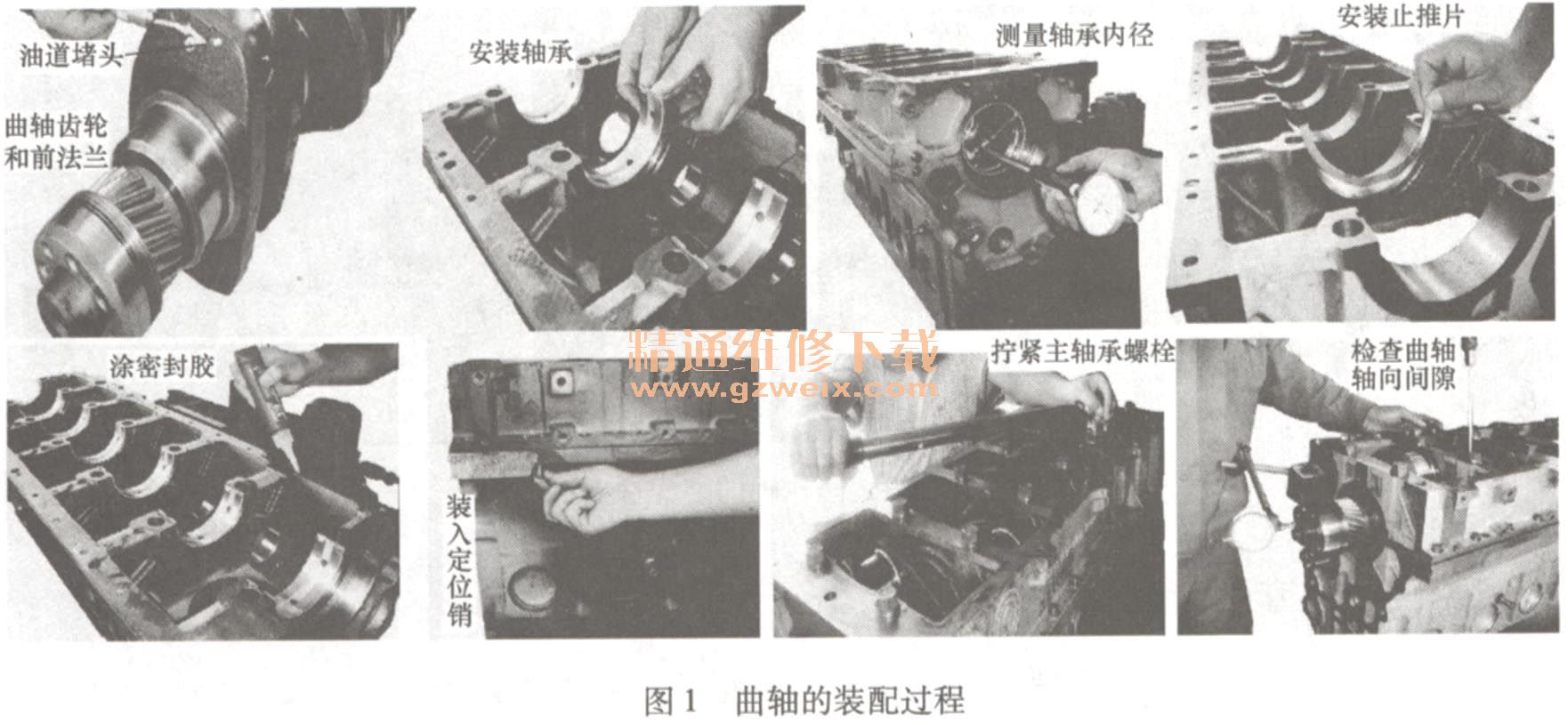

9)在14个主轴承螺栓的螺纹部位蘸些机油分别旋入螺栓孔内,按规定的顺序分三次拧紧。

第一次:用30N·m的力矩拧紧。

第二次:用80N·m的力矩拧紧。

第三次:用250 ~275 N·m的力矩拧紧。

10)装上24个连接螺栓,并拧紧,检查曲轴的轴向间隙应在0.102~0. 305 mm的范围内;曲轴装好后,用双手握住曲轴法兰转动曲轴,无卡滞现象即为安装质量符合要求。

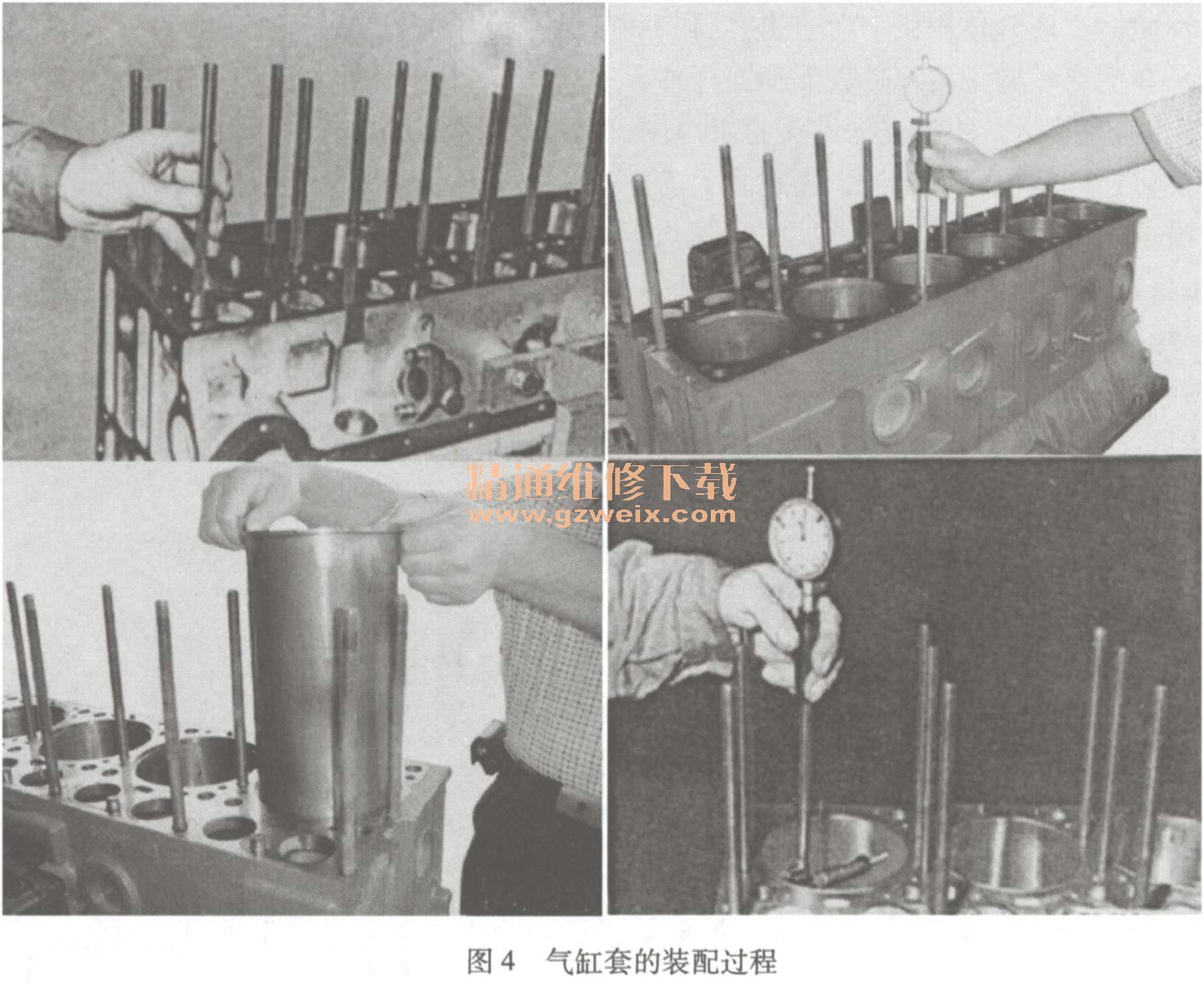

曲轴的装配过程如图1所示,主轴承螺栓的拧紧顺序如图2所示。

三、凸轮轴的装配

1)将凸轮轴座孔用布擦拭干净,测量座孔内径与衬套外径,衬套与座孔的过盈量应为-0.057~-0. 107mm。

2)将凸轮轴衬套安装在专用衬套安装棒上,使衬套油孔与缸体上的油道孔对正,由里到外逐一将衬套装入座孔内;注意检查衬套是否安装牢固,油孔与油道孔是否对正。

3)测量各道衬套内径和对应的凸轮轴外径,检查径向间隙是否在0.04~0. 12mm的范围之内。

4)将凸轮轴各轴颈涂上机油,把凸轮轴平衡地推入座孔,转动凸轮轴应无卡滞现象。

5)装上凸轮轴止推片,并将螺栓拧紧。检查凸轮轴的轴向间隙应在0.1~0. 4mm的范围之内。

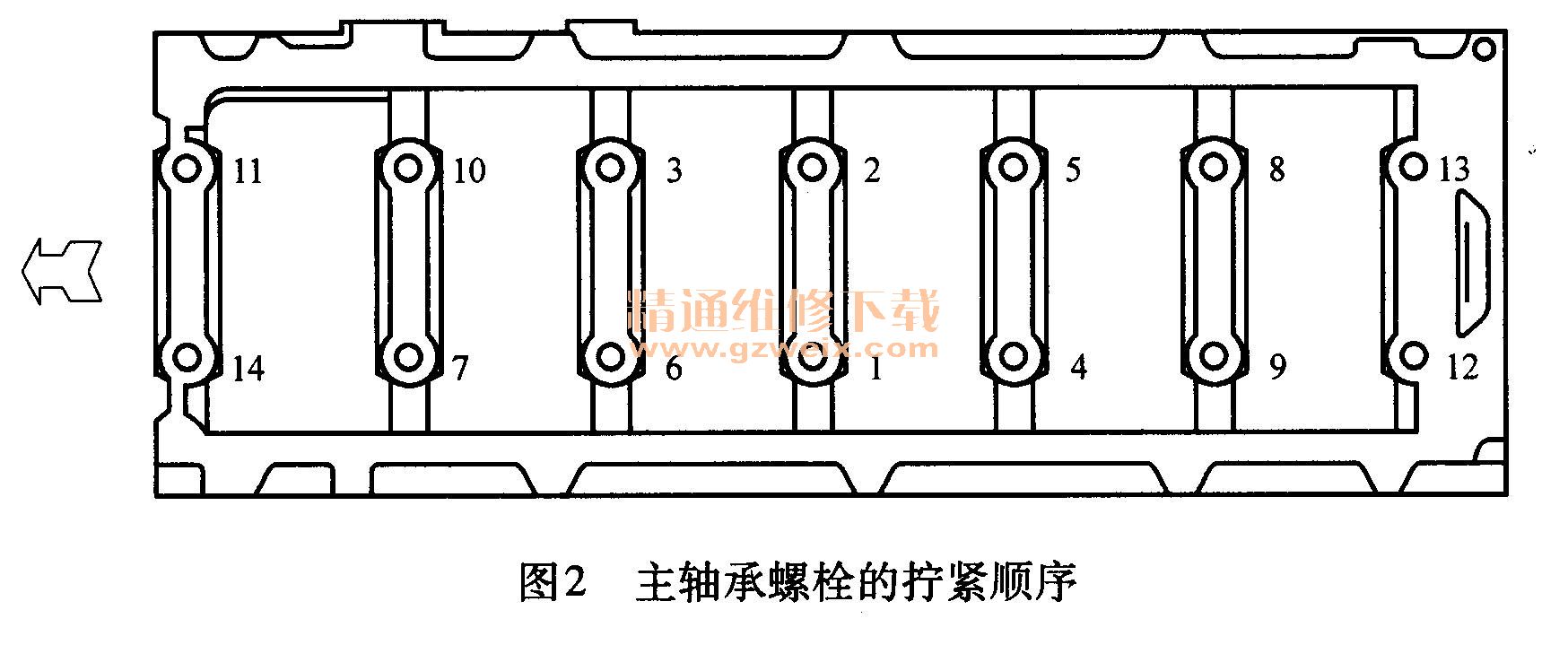

凸轮轴的装配过程如图3所示。

四、气缸套的装配

1)在气缸盖双头螺柱短螺纹一端涂上乐泰螺纹防松胶,以50N·m的力矩拧入缸体,双头螺柱应高出气缸体上平面(180±3)mm。

2)用三氯乙烯清洗剂清洗气缸套、气缸套承孔及气缸承孔止口,测量气缸套承孔内径、气缸套外径,使气缸套与承孔的配合间隙在-0.01~0. 033 mm的范围之内。

3)在气缸套外表面涂抹一层二硫化钥粉,用手或专用工具缓缓将气缸套压入气缸套承孔。

4)遇到压入困难时,不可强行压入,以防气缸套变形或破裂。气缸套压入后,气缸套应高出气缸体上平面0.05~0.10mm,圆度误差应小于0. 04mm。

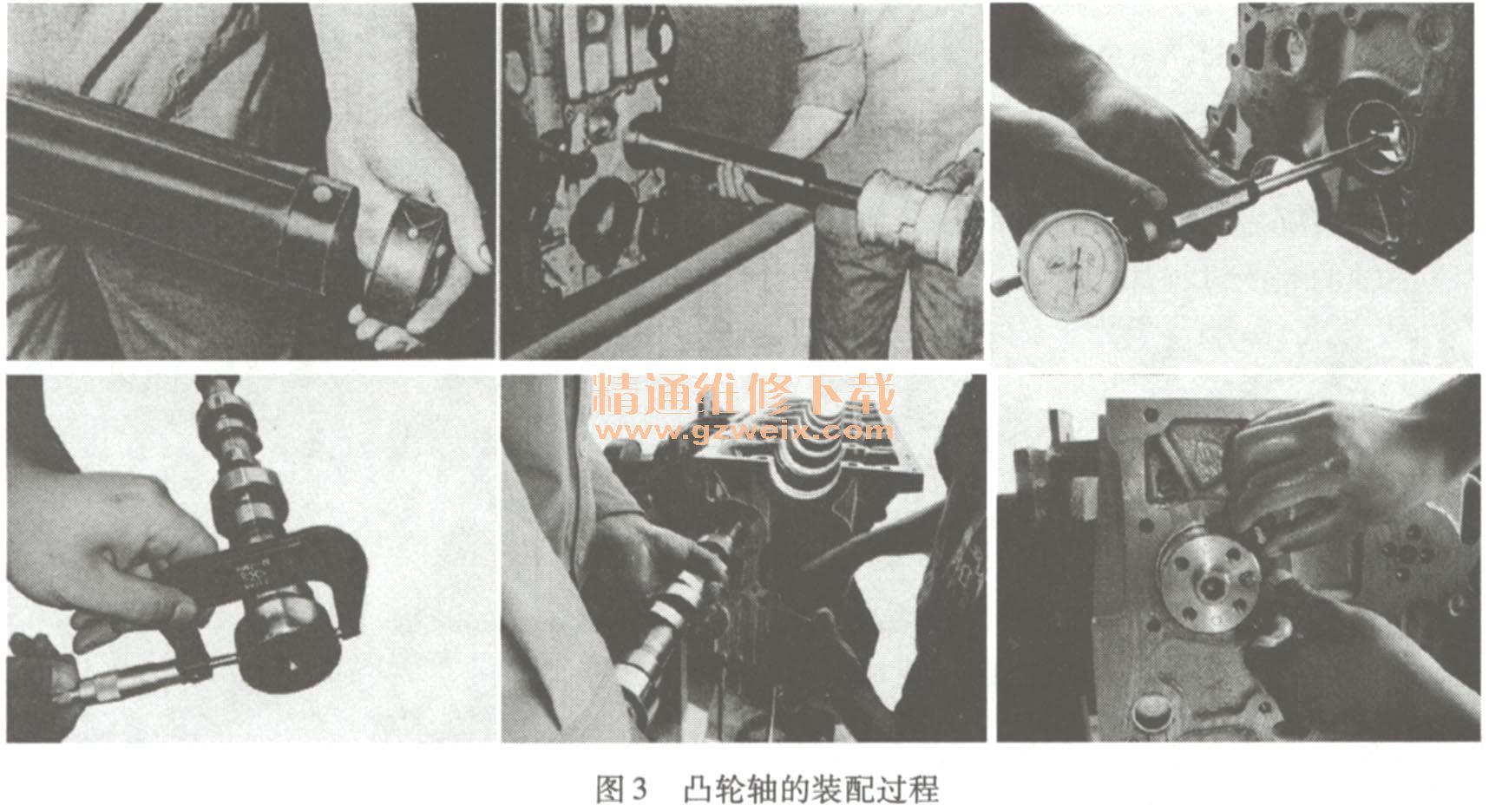

气缸的装配过程如图4所示。