十三、清洁中冷器

1)检查中冷器外部冷却管和散热片间如有杂物堵塞,应将其清除;如外部有油污或泥块,应用水从不同的角度进行冲洗,直至中冷器外部冲净为止。

2)检查中冷器散热片,若磕碰变形,应进行修整。

3)松开中冷器进、出气口软管,检查中冷器内部管道,如有油污、胶质等脏物时,可拆下中冷器,用清洗液进行清洗。

4)检查空气滤清器、中冷器的空气进、出管道及发动机进气歧管,不得损坏或裂纹,各橡胶软管中进气歧管密封垫圈应完好无损,空气管和橡胶软管卡箍的紧固螺钉、进气歧管的固定螺钉不得松动。

5)起动发动机,使其怠速运转,用毛刷蘸水于整个管道的接合处,检查空气道、空气滤清器、中冷器是否密封,如涂上的水很快被吸干,表明该处不密封,应查明原因,予以排除。

十四、检查废气涡轮增压器

1)检查废气涡轮增压器的工作情况:起动发动机,使其在怠速和中等转速下运转,仔细听废气涡轮增压器,应运转均匀,无金属撞击或摩擦声、喘振或强烈的振动现象,否则应拆下废气涡轮增压器进行检修。发动机怠速运转熄火后,仍能听到废气涡轮增压器的均匀运转声。否则应检查其技术状况。

2)检查浮动轴承径向间隙:检查时,将百分表触头(特制加长杆)插入增压器中间壳的出油口中,并对准及接触转子轴,将表针调至零位,用手握住转子两端,径向推向百分表触头,此时表针所指示的数值即为浮动轴承的径向间隙值,若此间隙值超过规定时,则应更换浮动轴承。

3)检查转子轴的轴向间隙:将磁性表座吸附于涡轮壳凸缘上,使百分表触头与涡轮端面接触,用手轴向推动转子,即测得转子轴的轴向间隙,应符合规定值。否则,应检查推力轴承端面的磨损情况。若推力轴承端面磨损严重,则应更换推力轴承。

4)检查压气机端径向间隙:将百分表固定好,使百分表触头垂直触及叶轮锁紧螺母边缘,用手触压锁紧螺母,百分表的数值差即为测得的压气机端径向间隙值。

5)检查涡轮的径向间隙:将磁性表座吸附于涡轮壳出口的凸缘上,使百分表触头垂直触于涡轮端的六方头上,用手按压六方头,所测的摆差数值为涡轮的径向间隙。

6)废气涡轮增压器的进气、排气口应干净,没有烧机油现象,否则应分解检修。废气涡轮增压器的检查如图11所示。

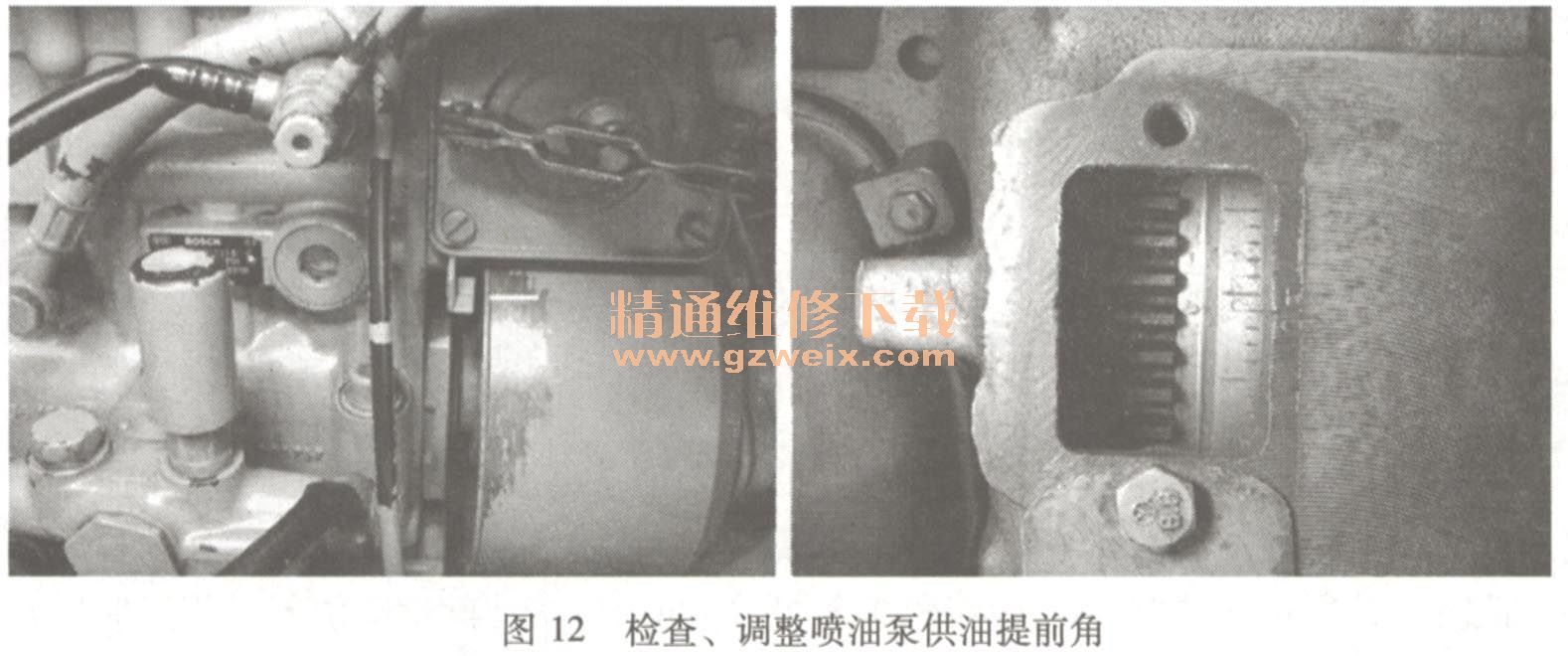

十五、检查、调整喷油泵供油提前角

1)拆下飞轮壳上的上止点检视孔盖。

2)按曲轴旋转方向转动曲轴,使喷油泵提前器上的喷油刻线与指针对正,停止转动曲轴。

3)察看飞轮壳检视窗,飞轮壳上的刻线所指示的刻度即为喷油泵的供油提前角,如喷油泵的供油提前角过大或过小,应进行调整。

4)供油提前角的调整。拧松喷油泵联轴器的紧固螺栓,在曲轴固定不动的条件下,通过转动喷油泵从动盘带动喷油泵凸轮轴进行调整,如供油提前角过小,将喷油泵从动盘顺喷油泵凸轮轴旋转方向转过适当的角度;如供油提前角过大,则将喷油泵从动盘逆喷油泵凸轮轴旋转方向转过适当的角度;拧紧固定螺栓后,再复查一次,直到符合要求为止。

5)装回检视窗盖。检查、调整喷油泵供油提前角如图12所示。

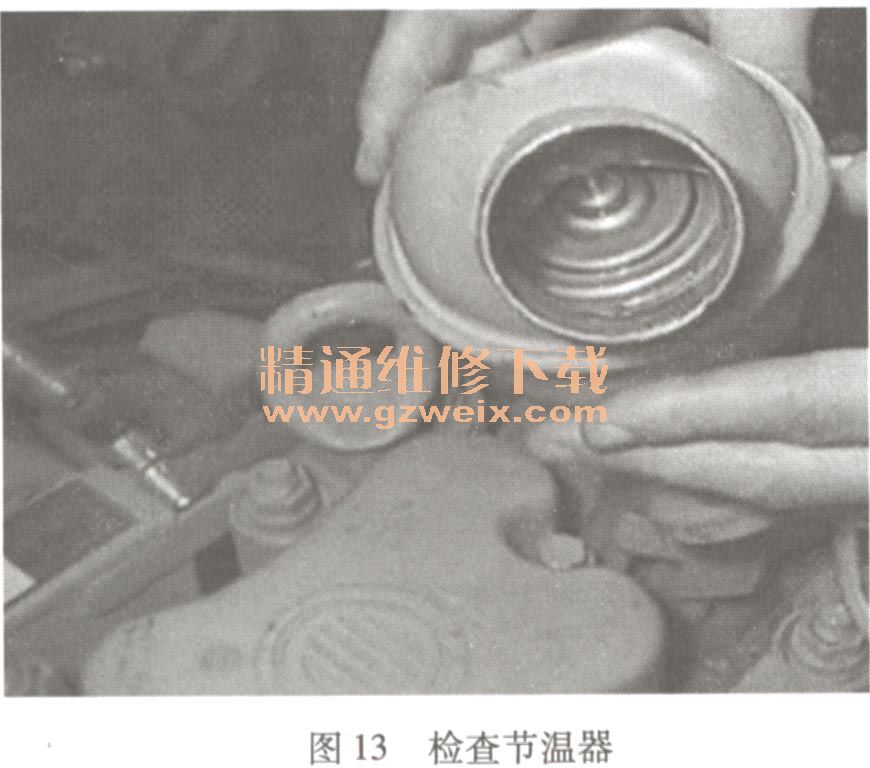

十六、清洗、检查节温器

1)放出发动机的冷却液,并用干净容器装好,待检查完毕后注入发动机。

2)拆下节温器。

3)检查节温器的工作情况,当冷却液温度低于70℃,从进水管处加入热清水时,观察另外两个管口的出水情况,此时,只有通水泵的管口有水流出;将节温器放入加热杯中加热至95℃,再将开水从进水管处加入,此时,只有通散热器的管口有水流出,即说明节温器工作正常。否则应更换节温器,节温器的检查如图13所示。

4)检查完毕后,将节温器装回,装好各软管,加满符合要求的冷却液,起动发动机后,检查拆装部位应无漏水现象。

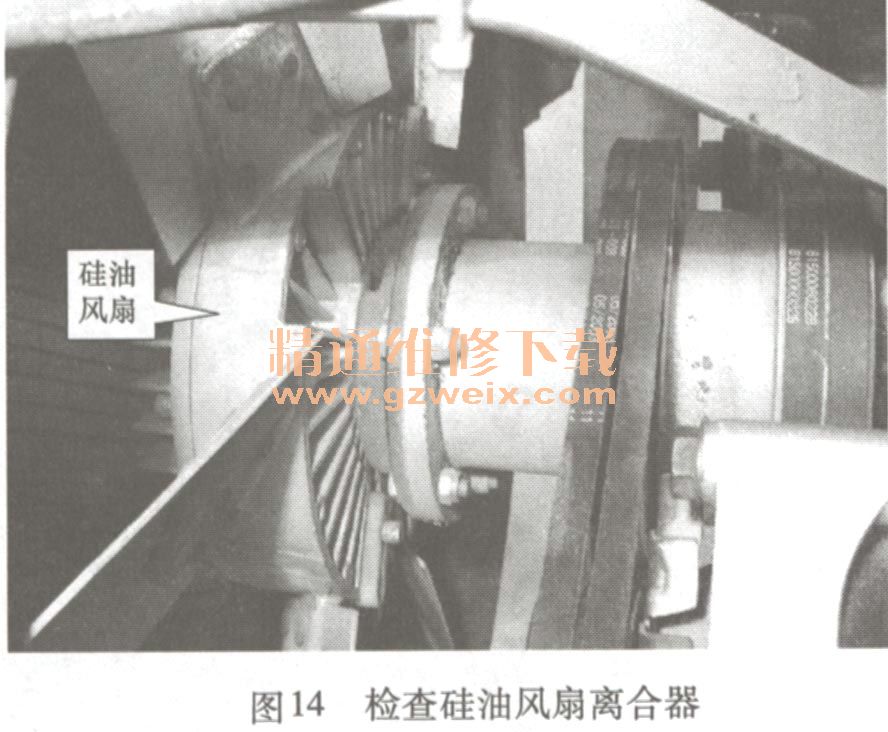

十七、检查硅油风扇离合器工作情况

检查硅油风扇离合器的工作情况,它应可以在发动机的冷、热两种状态下进行,如图14所示。

1)冷状态下的检查应在发动机停止运行一段时间进行,如一个夜晚或一个白天,或者是熄火后冷却很长一段时间后,用手拨动风扇叶片,觉得很费力。当发动机起动,并运行1 ~5 min后熄火,再用手拨动风扇叶片时,觉得较为轻松。如果符合上述要求,则硅油风扇离合器工作正常。发动机在正常工作温度下熄火时,风扇离合器的工作腔内仍充满硅油,风扇离合器的主、从动盘之间仍保持一定的相对连接关系,因此,当发动机处于冷状态时,用手拨动风扇叶片,觉得十分费力。而当发动机起动并在低温下运转1~5 min后,由于风扇离合器工作腔内硅油已流回储油室,而储油室内硅油因为温度低,阀片不能开启,则不能流到工作腔内,风扇的主、从动盘之间失去联系,故用手拨动风扇叶片才感到轻松。

2)热状态下的检查应在发动机怠速运转一段时间后进行,提高转速,当其温度接近90℃左右时,仔细听风扇的声音,并查看风扇的转速,如噪声明显增加,风扇的转速明显加快,最后到全速转动,表明风扇离合器叶片已开启,出油孔打开,硅油流到工作腔内,使主、从动盘接合,说明风扇离合器工作情况良好。如果此时将发动机熄火,再用手拨动风扇叶片,应该感到费力为正常。

十八、检查传动带张紧度和完好情况

1)在曲轴带轮与水泵带轮及水泵带轮与发电机带轮的中间部位,分别施加30~40N的力,要求各传动带的挠度应为10mm,否则应予调整。

2)调整水泵传动带的挠度时,应通过调整调节带轮的位置进行调整;调整发电机传动带的挠度时,应通过调整发电机的位置进行调整。

3)检查各传动带表面应无老化、龟裂和机械损伤现象,传动带的帘布层应无外露、断裂和脱层现象,传动带的工作面应无因滑磨而引起的烧蚀现象,否则应予更换。