分离后的窜气会进入下游的精分离机构,精分离机构承担了主要的油气分离功能,此精分离机构设计非常复杂并且巧妙,它能实现窜气流量从0~120 L/min比较宽流量范围内的分离效率,当流量大于120 L/min时,弹簧完全被压缩,此时旁通阀完全开启,窜气会被旁通。此精分离机构如图3所示。

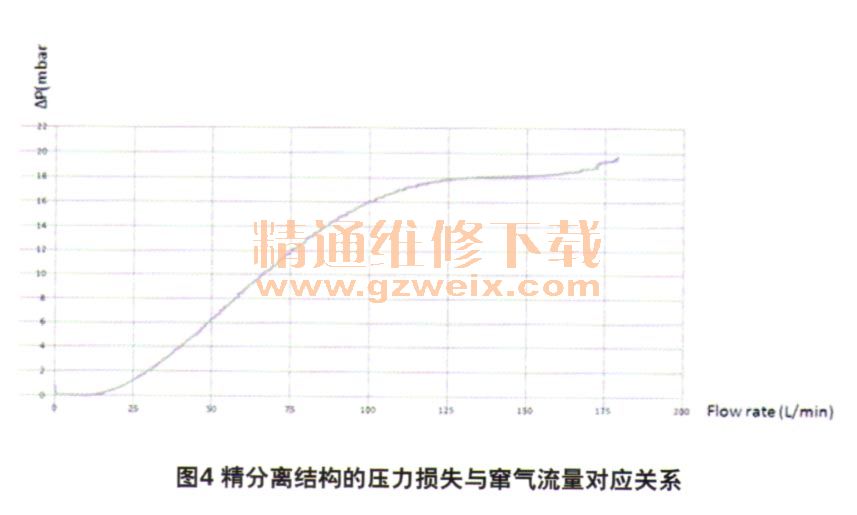

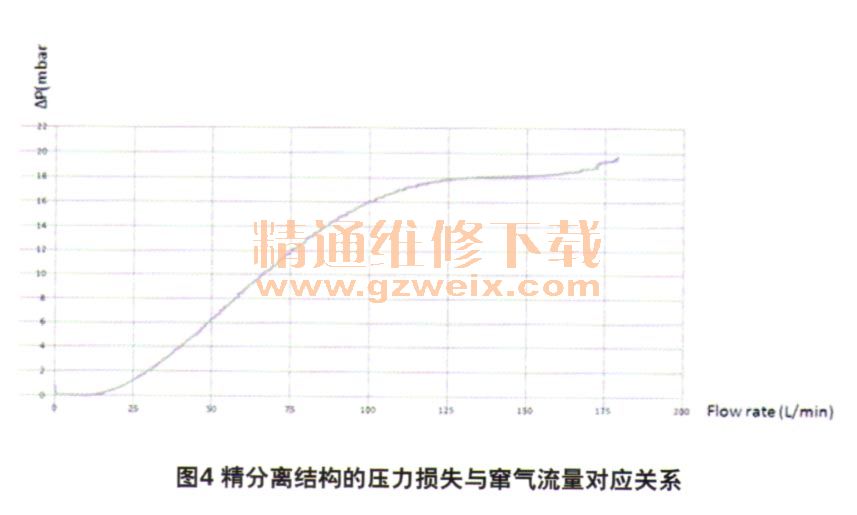

精分离机构工作原理如下,当窜气流量小于120 L/min时旁通阀与分离结构本体之间有三处凸起,窜气会在这三处有泄漏,目的是降低压力损失,使机油能够在怠速,以及75%负荷以下能及时回油。当窜气流量大于120 L/m i n时,旁通阀完全开启,此时螺旋分离结构将会被旁通,窜气绝大部分会经过旁通阀流出。当窜气流量又小于120 L/min时,旁通阀会关闭,此时螺旋分离结构又开始工作。这样小巧的螺旋分离结构能够保证宽流量的分离效率,主要的原因是此精分离机构包括两个无纺布,其中一个无纺布分布于精分离机构周围,另外一个无纺布位于旁通阀一侧,当窜气被分离时,小颗粒机油会被螺旋分离结构甩到侧壁上,此时侧壁上的无纺布会捕获机油颗粒,随着无纺布上的机油越积越多,大颗粒的油滴会从无纺布上流下,最终流入回油管。当窜气流量大于120 L/min,精分离机构的前后压差大于1.8 kPa时,旁通阀会开启,随后大流量的窜气会把附着在侧壁无纺布上的机油吹走。当精分离机构的前后压差小于1.8 kPa时,旁通阀会关闭。精分离结构的压力损失与窜气流量的对应关系如图4所示。无纺布的几何尺寸都是经过激光切割的,一方面是为了保证精确的几何尺寸,另外是为了满足高的清洁度要求,因为采用激光裁剪无纺布能很好的避免碎屑的产生。

精分离过的机油会流进回油管,回油管是一个垂直高度为45 mm,集成有单向阀的长筒状结构,主要功能是收集机油,并把机油导入发动机缸体里的回油通道,最终流回油底壳,实现对机油的循环利用,同时也实现窜气的闭式循环,降低了排放,从而达到满足国六的排放要求。

单向阀是一个直径为8 mm的塑料球,材料为PA6+GF30,与回油管的阀座配合,起到在怠速或发动机部分负荷时,能够防止窜气直接从回油管流入凸轮轴罩盖,而不经过罩盖的窜气入口,同时发动机工作时间越长,回油管里的机油越高,当精分离前后的压差△P不足以支撑回油管里的机油高度h,回油阀将会开启,然后机油会流回油底壳,最后回油阀将会在精分离前后的压差作用下重新上移密封回油阀座。经精分离机构分离以后的气体会流入进气系统,与新鲜空气混合,最后进入气缸燃烧,从而实现窜气的闭式循环,不会排放到大气。

上一页 [1] [2] [3] 下一页