·上一文章:实践中农机安全生产预防工作措施

·下一文章:关于工程车辆驾驶舱采暖功率计算的探讨

4.3液压成形工艺

液压成型工艺采用液态的水、油作为传力介质代替刚性的凸凹模,使坯料在传力介质的压力下贴合凸凹模成型。液压成型工艺在管材、板材加工方面制模简单、周期短且产品形状和尺寸精度高。液压成型工艺特别适合成型性差和高强度材料,所以在高强度钢、铝合金、镁合金和复合材料等轻量化材料的使用上起到重要支撑作用。

液压成型工艺一般有预成型、成型、校准3个过程,可用于板材和管材成型。

板材液压成型技术适用于有深冲要求的复杂工件及较少凹槽的大型工件,如车身的结构件和外覆盖件,如图11所示车门外板的液压成型过程。由于预成型使材料产生了期望的预应力,可以使车门等外板件在保持耐冲击性不变的情况下减少壁厚,从而达到轻量化目的。

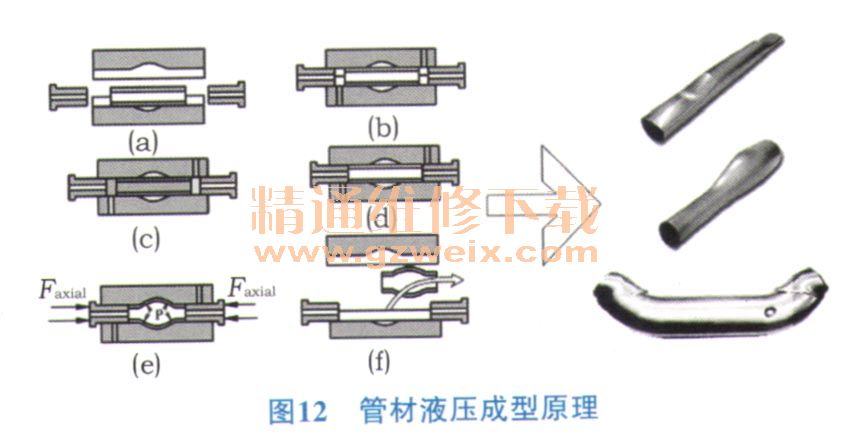

管材液压成型工艺是指管坯在内外部液体压力作用下贴合内部的芯棒成型,如图12所示。该工艺可提高管件的内、外表面精度,也可用于两个部件的连接。主要车身制件有车顶支架、侧门横梁、散热器支架、传动轴零件等。

4.4铝合金压铸新工艺

铝合金加工方法有铸造、压铸、辊压、挤压、冲压等。普通压铸是当金属液在高压下以5一50 m/s高速注入型腔,此时型腔内气体很难排除,必然被压缩注入制品内部,从而形成气孔、变形等表面缺陷。随着铝合金在车身上的应用日益广泛,工程师们开发了一系列铝合金压铸新工艺,如冲压压铸法、针孔压铸法、无孔性压铸法等。其中无孔性压铸法最受欢迎,压铸时注入型腔的金属液与氧气发生反应,型腔内随即形成真空状态,从而实现无气孔且可热处理的高品质压铸件。目前用无孔性压铸法生产的铝合金大量应用于车轮、进气歧管、动力转向壳等部件上。由于应用铝材且壁厚减小,轻量化效果显著。