摘要:本文针对整车在总装生产线的汽车电子控制器检测系统进行研究及设计,开发出检测过程自动化,终端操作简单、高效,能够适应批量生产的电子控制器检测系统,以确保生产线车辆下线时产品品质的一致性与稳定性。

1 电子控制器检测系统

汽车的故障诊断和检测技术是相互关联的。汽车故障诊断技术是以计算机控制技术、控制器网络作为分析依据,汽车检测、试验技术作为测试手段的一门综合技术。现代汽车电子控制系统故障诊断的防范是基于汽车车载诊断的原理。诊断设备通过车载诊断接口(On-Board Diagnostics,OBD)与车载网络进行诊断通信,诊断设备既可以直接与电子控制器进行数据通信,也可通过车载网络再与各节点上的电子控制器通信。

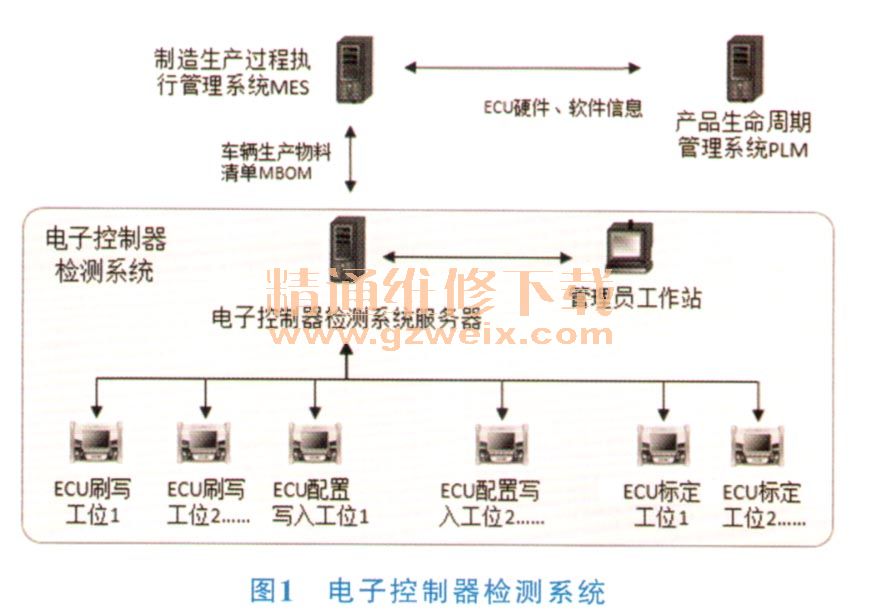

本文针对整车在总装生产线的汽车电子控制器检测系统进行研究及设计,开发出检测过程自动化,终端操作简单、高效,能够适应批量生产的电子控制器检测系统,以确保生产线车辆下线时产品品质的一致性与稳定性。将现场总线控制系统的原理,应用在本文所研究的电子控制器检测系统上(图1),可以设计出以下结构。

1)系统整体规划采用“服务器/客户端”架构,客户端/服务器软件架构模型源于PC网络。客户端被定义为服务请求者,服务器被定义为服务提供者。在该系统中,电子控制器检测系统服务器负责将车辆信息在各个子系统数据库服务器之间进行分配管理,也需要响应客户端提出的服务请求。

2)手持检测终端设备配备客户端程序,按照不同的工艺要求分配到生产线的不同工位,每个工位根据具体电子控制器的不同检测流程,以实现各自对应的功能。现场每个工位的手持检测终端设备与电子控制器检测系统服务器连接,获取所需的车辆信息、检测程序、控制器数据以及上传从车辆读取的检测数据。

3)电子控制器检测系统为了获取生产线上每一台车辆的生产物料清单(Bill of Material, BOM),实现数据自动选择、下载与写入,松测系统服务器还需要与制造生产过程执行管理系统(Manufacturing Execution System、MES)对接。可以通过查找车辆的VIN代码,自动选择物料清单中记录的电子控制器软件数据进行下载、刷写等操作。

4)产品生命周期管理系统(Product Lifecycle Management,PLM)作为整车研发部门管理产品生命周期的数据系统,储存着最新发布和冻结状态的车辆控制器硬件、软件信息。制造生产过程执行管理系统(MES )与产品生命周期管理系统(PLM)连接,实时获取最新发布的车辆电子控制器软硬件信息,用于检测系统服务器查询访问。

由于柔性化生产的要求,在生产线上相邻的2台车的车型、配置基本上是不一样的。汽车制造企业为了简化生产过程的零件数量,往往采取装配相同的电子控制器硬件,再针对不同的配置,写入对应的底层软件和应用程序。因此如何让系统自动准确地获得每台车辆的控制器软件数据,是本文重点研究的问题之一。

企业销售系统生产车间接收到客户订单后,订单信息先传递给制造生产过程执行管理系统MES、MES系统会根据订单的详细配置要求,针对每一台车生成特定的单车生产物料清单BOM。单车BOM是为每一台量身定制的,在生成单车BOM的过程中,MES系统会从产品生命周期管理系统PLM中获取最新发布的控制器硬件、软件版本信息,并将这些信息发送至电子控制器检测服务器。最终再通过手持检测终端设备输入到生产车辆。

数据流转框图如图2所示。