防止液压钢管被污染首先,使用专用的煤油清洗机进行清洗,清洗时将喷油枪头对准钢管曰后,加压10s;其次,使用空气压缩机、喷气枪和海绵球进行清理,清洗前先使用喷气枪对液压钢管的螺母和卡套进行吹风清理,再将直径适宜的海绵球塞进钢管内,使用喷气枪打压吹出海绵球。这样反复清理,直到吹出的海绵球干净为止(海绵球每使用一次必须清洁干净)。再次,使用喷气枪对准钢管内口打压吹扫2遍。最后,使用塑料堵或纸胶带将清理后的钢管两端口进行密封,并在钢管中间位置做好标识。上述清理过程不得带干套,以保证清理后的钢管内壁无异物。使用空气压缩机和海绵球清理液压钢管如图2所示。

防止液压元件被污染一是在接收液压泵、液压马达、控制阀等液压元件的过程中,必须保持其内、外包装完整,其接日的封堵必须齐全。二是装配平台、装配工具保持整洁,接头、三通等零件应随用随取,不得提前拆除包装。三是在装配过程中,若发现液压元件污损、锈蚀,应立即停止装配并进行更换。

防止液压油被污染加注液压油时,必须使用带滤芯的加注机进行加注,若滤芯上的压力开关报警时,应及时更换滤芯。加注液压油后,要对加入液压系统的液压油采用体外循环方法过滤2次,每次过滤时问为15min。其中第1次体外循环在主机下线后进行,第二次在整机调试完成后进行。经2次体外循环后,需由专职检验人员确认。滤油全过程应严格按照作业指导书的规定在干净的环境中进行,防止液压油污染。液压油体外循环机如图3所示。

(2)机械传动部分控制措施

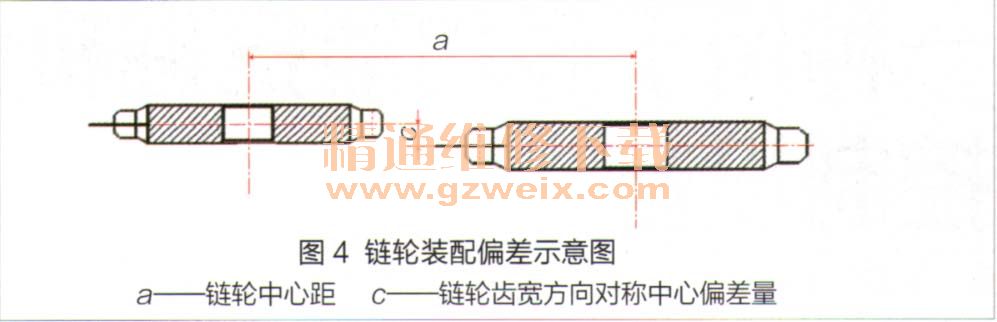

防止驱动链条断裂链条装配前应测量主动和从动链轮的平面度,即主动和从动链轮轮齿刘一称中心平面应重合,其偏差量应不大于这2个链轮中心距的下分之二。链条装配完成后,应对链条进行适度张紧,链条非工作侧的下垂量应在两链轮中心距的1%~5%范围内。链轮和链条装配完成后,转动时应无卡滞现象。链轮装配偏差如图4所示。

防止刮板与底板卡滞在装配现场将底板接缝处打磨平整,在前侧底板下部增加调整垫,保证前侧底板高于后侧底板。若输料系统带有反转输料功能,前述措施不宜采用,应将底板前、后两侧加工出坡口,具体方法是:使用普通卧式铣床,制做专用工装火持底板,将底板前、后两端铣出宽20mm、深4mm的坡口。这样在2个底板对接后,能够起到平滑过渡作用,保证刮板不与底板产生干涉和刮蹭。

防止保护罩与刮板链条间隙过小保护罩与刮板链条之间保持一定间隙量,可保证输料过程中颗粒较大的骨料顺利通过,避免产生卡滞。按照设计要求,保护罩与刮板链条之间的间隙帚由前至后应逐渐增大。为保证该间隙帚,在装配之前应制做间隙装配工装垫,垫在刮板链条与保护罩之间,用于保持保护罩与链条之问的问隙。待保护罩用螺栓固定后,再将该工装热抽取出来。保护罩与刮板链条间隙装配工装垫位界如图5所示。

在制造过程中,对摊铺机输料液压系统和机械传动部分进行质量控制后,降低了新出厂摊铺机输料系统故障率,保证了摊铺机施工过程的可靠性和稳定性,得到用户认可。