4.实施焊接

(1)焊接衬板

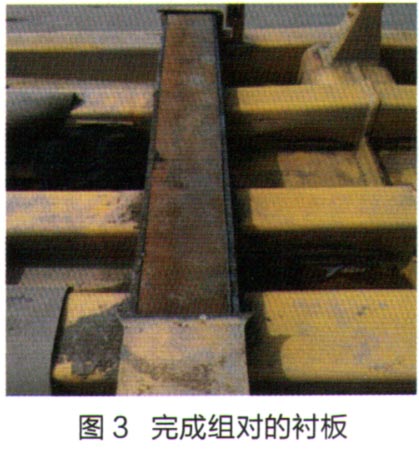

先对衬板进行校正,以便组对。衬板组对时,将其一端插入大梁厢体内,既要使衬板水平直顺,又要确保立筋与衬板下端紧贴,沿大梁长度方向逐段调整、逐段点焊,以确保焊接质量。

组对完成后,衬板与侧板形成的焊缝为角焊缝,而衬板的上端要靠近侧板的上端。如果组对时发生卡滞或不平行,用氧乙炔割炬进行割修,直到衬板插入大梁侧板内。完成组对的衬板如图3所示。组对完成后,用CO2埋弧焊机进行焊缝焊接。

(2)焊接底板

将原来的整体底板改为拼接底板,相邻底板之间需要焊接。焊缝为平角缝。组对时底板要在大梁上居中,控制好相邻板之间的距离,以保证相邻钢板焊缝均匀,组对的顺序为:从厢斗前部逐个向后组对。

5.焊接工艺及注意事项

(1)焊接工艺

因为所焊钢材中含有合金元素,碳当量约为0.40%,施焊后会有淬硬倾向,所以焊接时采用细焊道、多道、多层焊接,并由双人对称焊接。这样可使厢斗大梁两侧受力均匀,焊接变形减小。为了防止焊接温度过高,造成焊缝塌陷,层间温度控制在100℃以下。厢斗大梁焊接参数如附表所示。

(2)注意事项

避免在雨雪天气时进行焊接,要做好防风措施。焊接时严禁在母材上起弧,每次焊完1层都要用风铲将熔渣清理干净,盖面焊接时要防止咬边。如出现气孔或夹渣,要停止施焊,用气刨将气孔和夹渣清理干净再继续施焊。焊后采取石棉布或档板等隔热材料进行保温。待焊缝冷却后对其外观和内部进行检查。对不合格部分进行修磨或补焊,并且将焊接接头打磨光滑。

交叉作业时,操作人员之间安放隔光板。清除焊渣或采用电弧气刨清底时,应戴好防护眼镜或面罩,防止铁渣飞溅伤人。

930E型矿用自卸车厢斗大梁按上述方法修复后,已经运行1年有余,未发现任何变形和开裂现象,厢斗大梁外观及内在质量良好。