目前,国内与割晒机配套使用的轮式自走底盘或轮式拖拉机,其回转转向机构均采用普通的机械类行星轮式差速器,整机转向时两侧驱动轮驱动的动力并不能切断,造成机具在地头转弯时回转半径大,操作不方便,转向作业困难,增加作业调整难度,降低机具作业效率等诸多问题,尤其不能适应较小地块的作业需要。

针对上述问题,我们研制了一种可原地回转的新型自走式割晒机,它采用了专利技术----可原地回转的割晒机自走底盘,使得整机结构紧凑、重量轻、操作方便。尤其是其先进的可原地掉头转向功能使得机具的作业回转半径大大减小,田间地头转向灵活方便,适应地块作业能力强,提高了机具的作业效率。

一、创新结构及特点

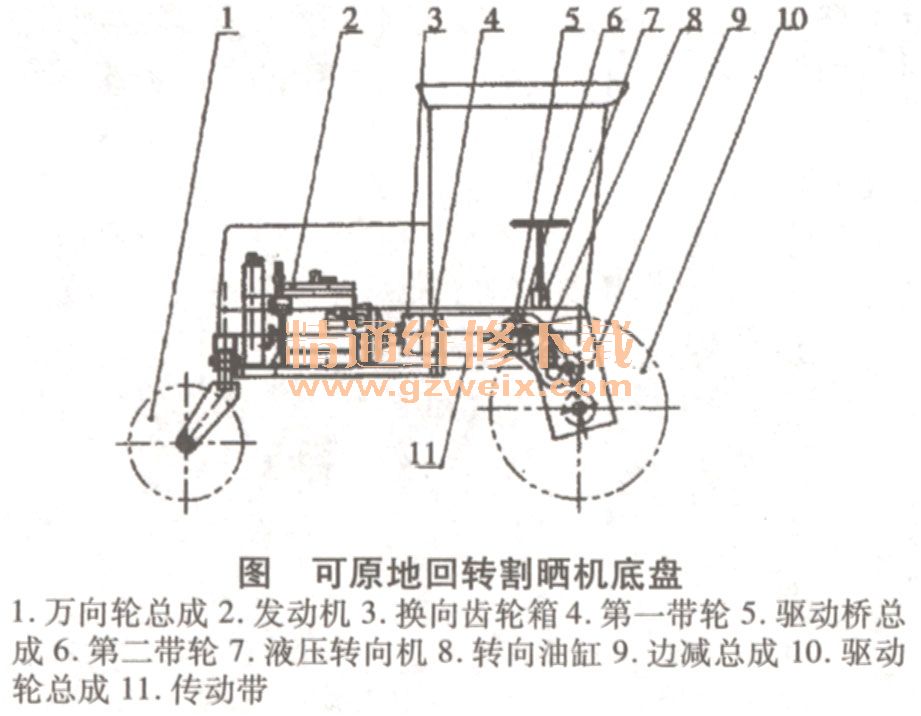

可原地回转的割晒机自走底盘结构上由万向轮总成、发动机、驱动轮总成组成,在发动机前侧部位处依次配装换向齿轮箱、驱动桥总成、边减总成和液压方向机、驱动轮的总成。在换向齿轮箱的动力输出轴上固装第一带轮,第二带轮固装在驱动桥总成的动力输出轴上,传动带套装在第一带轮和第二带轮上,发动机动力输出轴与换向齿轮箱动力输出轴连接,驱动桥总成动力输出轴与边减总成动力输入轴连接,边减总成动力输出轴与驱动轮总成驱动轴连接,在驱动桥总成外部上配装转向油缸,转向油缸杆端头与驱动桥总成的动力切断分离臂接触配合,油管将液压转向机与转向油缸接通(如图所示)。

图可原地回转割晒机底盘

1.万向轮总成2.发动机3.换向齿轮箱4.第一带轮5.驱动桥总

成6.第二带轮7.液压转向机8.转向油缸9.边减总成10.驱动

轮总成11.传动带

作业时,将割晒机配装在本自走底盘前侧部上。发动机的旋转动力依次经换向齿轮箱、第一带轮、传动带、第二带轮、驱动桥总成、边减总成传递至驱动轮总成,实现整机前行作业。当进行原地回转转向运动时,转动液压转向机,其高压液压油进入转向油缸内,驱动转向油缸做伸出运动,当油缸杆端部顶靠在驱动桥总成的动力切断分离臂上并继续推动其转动时,驱动桥总成首先将发动机与驱动轮总成之间的连接切断,而后逐渐完成一侧驱动轮总成的刹车制动控制。此时,另一侧的驱动轮总成继续驱动转动,驱动完成本机的原地回转作业。

二、主要技术参数

1.发动机功率:59. 68 kW;

2.作业幅宽:4200 mm;

3.放铺形式:扇形鱼鳞铺;

4.最小转弯半径:横向轮距2.75 m;

5.最低地隙;1.0 m;

6.作业效率:麦40~60亩/h,稻15~30亩/h;

7.耕地重复碾压面积:约等于零;

8.空运行距离:约等于零。

三、与国内同类产品技术性能对比

目前,国内与割晒机配套使用的轮式自走底盘,其回转机构均采用普通的机械类行星轮式差速器,与差速器相连接的两侧驱动轮在感受阻力的同时,其两侧驱动轮转速不同,以致一侧驱动轮转动停止,另一侧驱动轮旋转加速,机械在转弯时,人为地控制了转向轮的角度和方向,使外侧驱动轮阻力变小,转速增高,内侧驱动轮阻力变大,转速减小,实现转向。机械在泥泞的地况条件下作业,陷车的几率加大,这是普通的机械类行星轮式差速器结构的缺陷。而这种新型的可原地回转的割晒机自走底盘在同等自然条件下陷车的几率低,是因为两侧驱动轮可同时同速转动。

现有割晒机最小的转弯半径一般在5.5~9.2 m,作业时不能直接入堑,而是围绕割晒区域环形运转,使每个割晒区域两端都有一个空运行。而该原地回转的割晒机自走底盘最小的转弯半径为2.9 m,可实现原地回转调头,梭形割晒,避免了这些现象。割晒作业方法的改变也大大提高了作业效率。

此外,该原地回转式自走割晒机在其他结构方面也采取了创新的结构:

1.割台工作部件液压调速,即拨禾轮和放铺装置均可根据作业需要通过调速阀进行速度调整。

2.专利割台放铺效果好。该原地回转式自走割晒机可配置两种专利割台----斜辊割台、斜带割台,大大提高了放铺性能。

3.发动机顺向布置,结构紧凑,传递动力方便,整机轻巧美观,外形不亚于进口机型。

这些先进的结构和性能使得该原地回转式自走割晒机各项技术性能领先于国内同类产品。

四、技术应用领域的拓宽

该可原地回转的割晒机自走底盘实际为一种地隙1.0 m的高地隙底盘,不仅适应株高枝叶茂密作物,如油菜类作物的割晒作业,而且也可以作为植保机械底盘来使用。植保作业时卸下悬挂在可原地回转的割晒机自走底盘前侧的割晒机,将植保机械悬挂在割晒机的位置上即可。