摘要:电弧喷涂越来越受到人们的重视,并已广泛应用于众多领域。但其在铸铁零件上的应用研究较少。本文研究了铸铁零件电弧喷涂前表面预处理工艺对处理表面的影响,定量地分析了有机溶剂清洗除油、化学除油和烘烤除油三种除油方法的除油效果及其对结合强度的影响,通过拉伸试验对比不同除油方法获得电弧喷涂层的结合强度。结果表明:对于内部渗有油污的铸铁基体,烘烤除油可以充分起到除油的效果,可以大幅度地提高涂层与基体的结合强度。

电弧喷涂涂层具有生产成本低,喷涂效率高,应用范围广,操作简便及涂层结合强度高等显著优点。它不但节省材料,节约能源,而且可以大大提高机械零部件的表面性能。目前,它在大面积长效防腐、修复与强化大型关键设备及进口零部件国产化等方面得到广泛的应用。

铸铁是人类使用最早的金属材料之一。由于其有许多优良的性能以及生产方法简单、成本低廉等特点,其应用领域日益扩大。尤其在大型零部件如曲轴、印刷辊等上尤显经济。但由于它力学性能较差,在使用中常因磨损、腐蚀而导致零件工作表面的失效。

热喷涂涂层与基体之间结合状况在很大程度上取决于基体的表面状况,机械零件表面的净化是电弧喷涂前的重要工序,净化处理工艺和净化程度将直接影响着涂层与基体的结合性能,对涂层的使用寿命有很大的影响。净化处理分为除油处理和除锈处理,净化处理通常通过机械除锈和化学溶剂、蒸气、乳液或碱液等清洗方法相结合,去除待喷涂基体表面存在的油垢、氧化皮、油渍、油脂、油漆、锈蚀及其它附着污物的过程。对于采用喷砂作为粗化处理的铸铁零件,喷砂的同时可以除去零件表面的锈蚀。而除油处理必须作为单独的一道工序进行,特别是对于已装机使用过的零件。

目前,普遍采用除油方法有:有机溶剂除油、化学除油、电化学除油、蒸气除油、高压喷射清洗除油、水基清洗剂除油和超声波清洗除油等方法。

以上方法均可有效地去除工件表面的油污,而对于渗入零件材质内部的油污效果欠佳,特别是铸铁零件,更是无能为力。这是因为铸铁零件材质中含有大量石墨,其组织疏松多孔,在使用过程中,油污很容易侵入基体内部,若处理不彻底,遗留在基体材质内部的油污,在电弧喷涂过程中,渗入内部的油污在热的作用下向基体外部扩散。这样会导致以下两个问题:一是油污的挥发容易在涂层中形成气孔,增大了涂层的孔隙率;二是扩散到基体表面的油污影响基体与涂层的结合强度。

为了解决以上问题,成功地在铸铁基体上制备性能优良的热喷涂涂层,很有必要对不同除油方法的除油效果进行对比,来考证除油方法对孔隙率和涂层与基体间结合强度的影响。为此,本试验以铸铁基体喷砂电弧喷涂3Cr13丝材为研究对象,探讨了不同除油方法的除油效果和除油处理对涂层与基体结合强度的影响。

1试验方法及步骤

选用汽油清洗除油、碱液煮洗除油和火焰烘烤除油三种生产中常用的除油方法做对比试验,观察采用这三种方法除油后试件的质量变化,并对不同除油工艺下试件的电弧喷涂层进行拉伸试验来验证烘烤除油能否对提高结合强度有效。

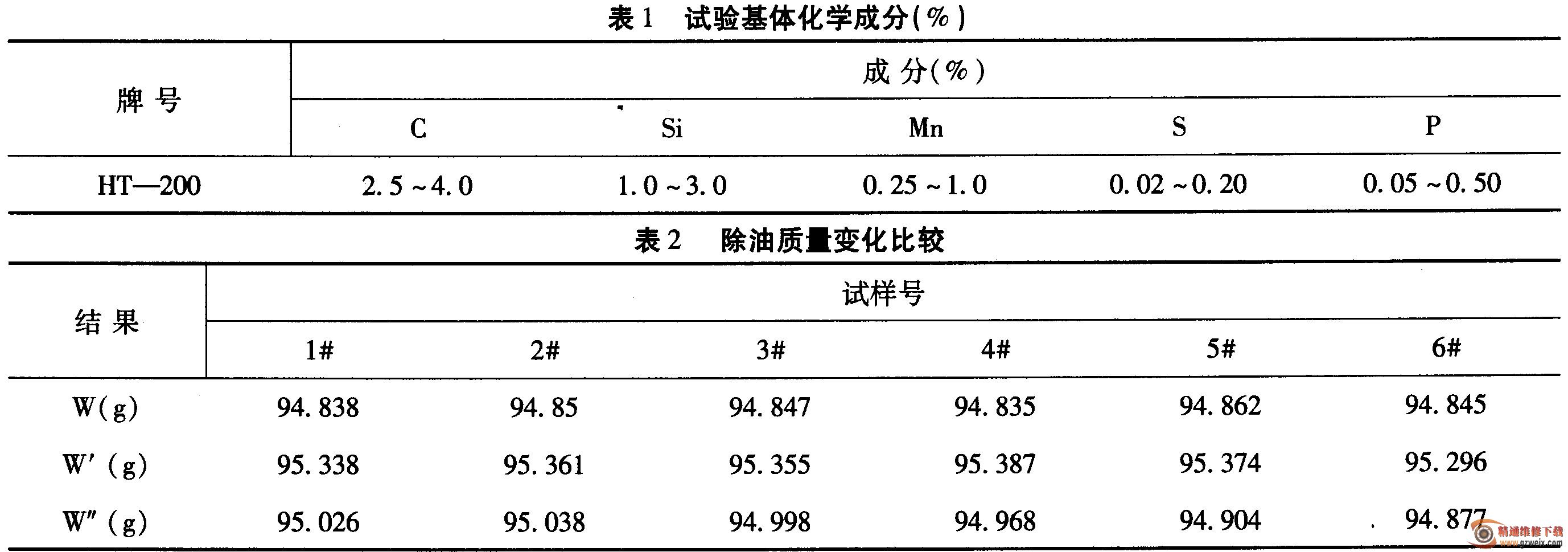

试样材质为灰口铸铁,其成分如表1。制备外形相同的6个试样并称重(W),然后分别将其放入油槽中进行浸油处理7天。取出后用干净的棉纱擦去试样表面的油污并再次称重(WI),见表2。

1#,2#试样用90#汽油清洗15 min,3#,4#试样用80℃浓度为60扩L的氢氧化钠溶液煮洗30 min,5#,6#试样用氧一乙炔火焰间歇烘烤10 min,烘烤时保证试样温度低于300℃,然后进行第三次称重(W" )。把结果填入不敷出表2中。

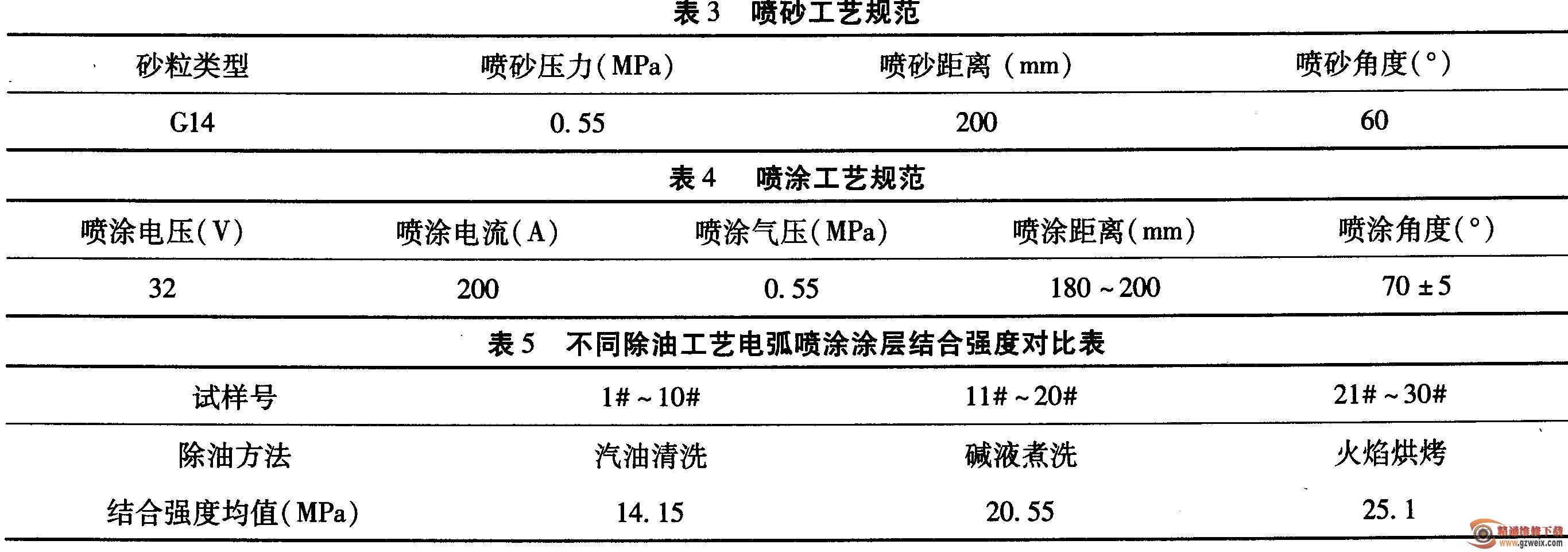

用同样材质的灰口铸铁按图1制备试样30个,分成3组,每组10个,分别用汽油清洗除油、碱液煮洗除油和火焰烘烤除油处理后,按相同的喷砂、电弧喷涂工艺规范实施喷涂。喷砂、电弧喷涂工艺规范分别如表3、表4所示。喷涂材料选用(D2 mm的3 Cr13丝材。涂层厚度不小于0.7 mm,以保证经磨削平整加工后涂层厚度不低于0. 5 mm。

结合强度的测试采用对偶试样拉伸法,按照GB9796-88进行。喷涂后的试样及对偶试样粘接面经磨削、抛光处理,使其表面平整,然后进行喷砂粗化,喷砂后用压缩空气吹拂喷砂表面,以吹掉嵌入粘结表面的砂粒。在对偶试样和涂层试样的粗化面上各涂一薄层E-7粘接剂,试样粘接如图2所示。粘接时保证喷涂试样与对偶试样同轴,粘接好后装入卡具,在100±10℃下保温3 -4 h,然后随炉冷却固化。去除边缘多余的粘接剂,将处理好的粘接试样装在WE-IOB型液压万能材料试验机上,均匀、连续地加载,记录试样拉断载荷,并观察断裂位置,若断裂位置不在涂层与基体的结合面,则剔除该数据,然后重复以上步骤再进行测试。最后根据公式ο= 4F/7rD2(其中:ο-结合强度;F-最大破断载荷;D-试件粘结端面直径)计算结合强度并求得相同除油方法试样的平均结合强度,见表5。