(4)打开V型块模型对其进行修改,绘制草图,(注:角度6.6°初始值可任意设置,此处设定为β),如图6所示。

(5)执行扫描切除命令,如图7所示,V型槽的另一侧做同样的操作。依据测量基准轴与V型块上平面所成角度如图5所示,不断整R使直到测量基准轴与v型块上平面所成角接近0°为止如图8所示。

(6)操作完成后保存文件,更新装配体1,再次测量基准轴与V型块上平面所成角度,如图8所示为0.02°,此时角度值在允许的范围内,可以接受。

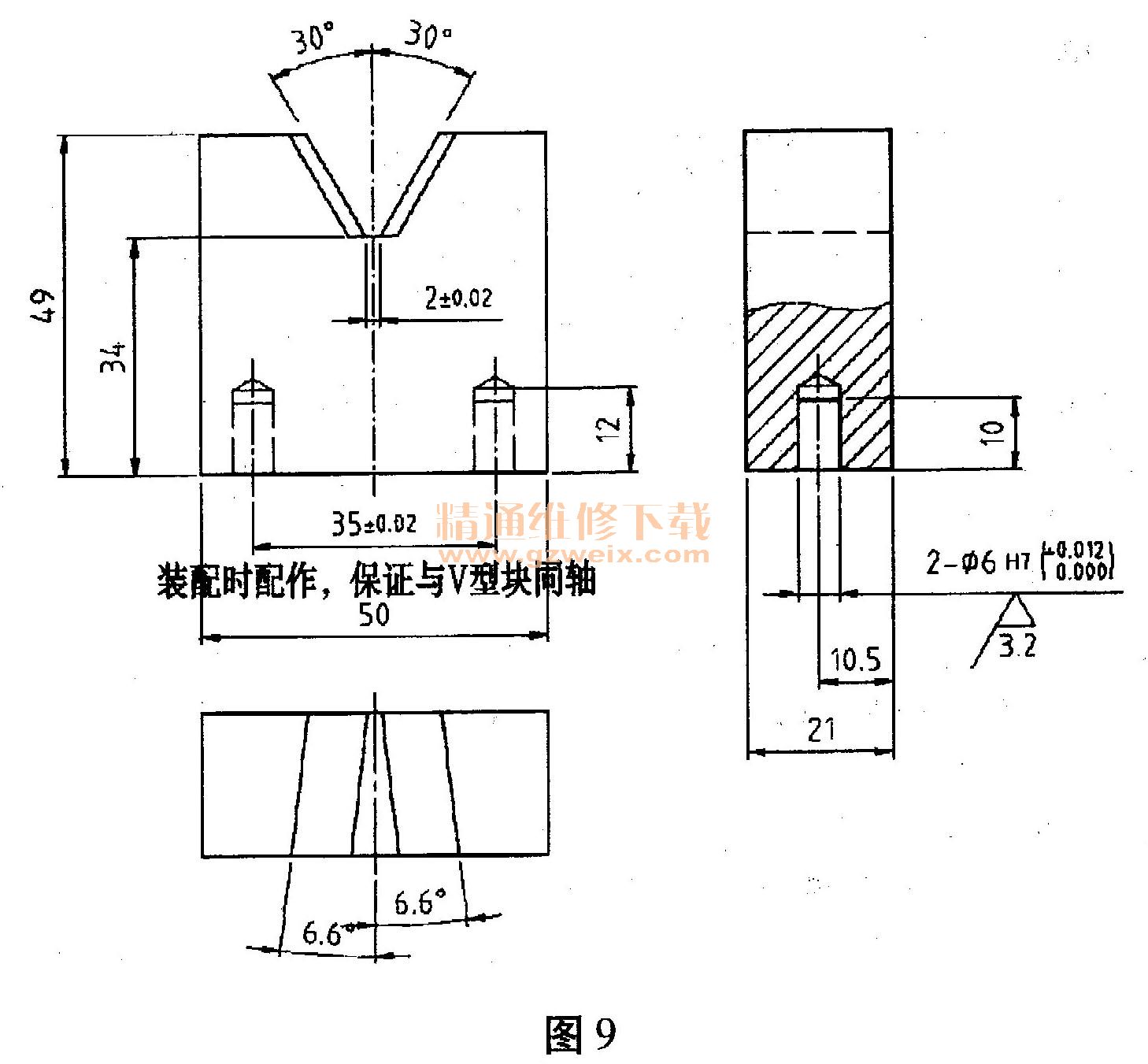

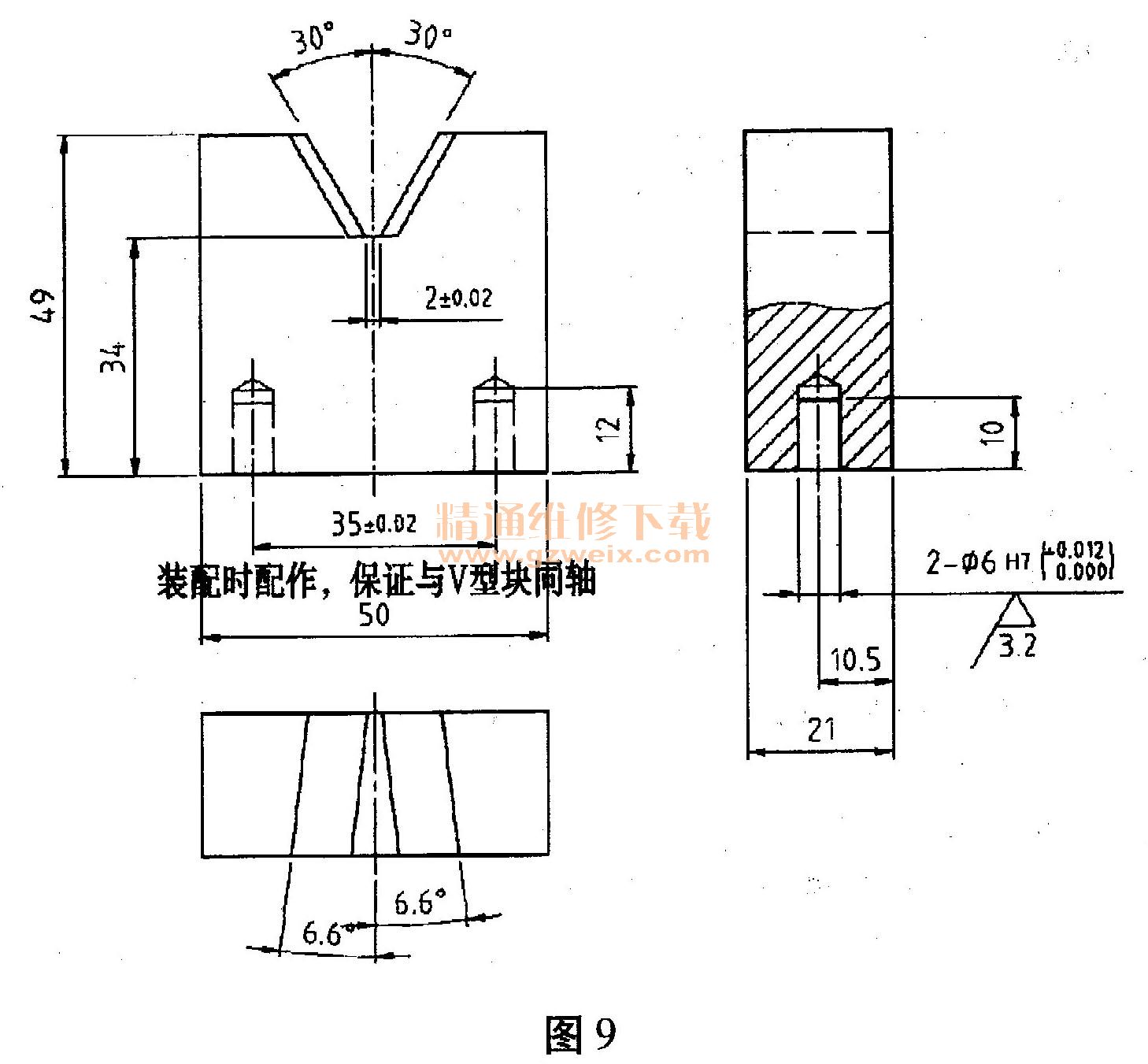

到此,支撑块模型已设计完毕,将其转化为二维图形即可,转化后图形如图9。

为了使支撑良好,减少前支撑块的受力产生的变形,特增加前支撑块的厚度。

4 胎具验证结论

由于前支撑块是V型块结构,支撑的同时也可以定位,经过试验此结构的支撑块能够满足设计要求,凸轮轴半圆键安装采用气动法,大大提升了装配质量,降低了劳动强度。两条线接触,减少了支撑块受力变形,损毁等现象,此种结构的支撑块完全可以满足生产要求。

5 易损件更换

由于前支撑块是主要受力零件,因此前支撑块的更换应方便快捷,在此套胎具的设计中,前支撑块与底座之间的连接是靠定位销实现的,经过验证这种连接能够很好地满足设计要求,便于支撑块的更换。

6 结束语

胎具的难点在于前支撑块的结构设计,即如何快速、精准的设计出V型块定位面的角度。本文详细阐述了如何借助三维绘图软件模拟出需要的角度,快速有效地解决了这个问题。

另外在夹具设计中,应综合考虑以下几点:

(1)结合生产的现状,提出夹具设计需要解决的问题。

(2)通过对现有设备的了解,初步分析了夹具加工与制造工艺设计的可行性,以便提高设计的成功率。

(3)用系统的方法和创新的思路解决设计中遇到的问题。

一个好的夹具必须保证工件的加工或装配精度要求,降低员工的劳动强度,提高劳动生产率;同时夹具的结构应力求简单,操作方便,安全;对于易损零件应易于制造和维护。

上一页 [1] [2]