摘要:本文以纯水为工作介质的液压传动因密封、润滑、防锈及水的气蚀等问题没有得到进展。人们研究的内容主要以材料选择为突破点,希望能够在保证防腐性能的前提下,通过加工工艺等技术的提升得到水介质传动研究的突破。为实现水介质液压传动,针对液压缸的结构进行改进,并对密封结构进行了调整,采用润滑油进行密封与油缸工作面之间的防锈与润滑,并实现了工作面之间的密封。该产品通过多次试验已经成功地应用于煤矿井下的支护工作,并以环保无污染、寿命增加、降低运营成本等特.点s显出水介质液压传动的极大优势。

我国的煤炭在国内消耗所占的比例一直在70%左右,由于气候变暖使得国际上一直关注能源消耗和排放等问题,能源结构的调整将使煤炭在一次性能源生产和消费中的比例有所降低,但预计到2050年煤炭所占比例可能也不会低于50%。煤炭开采过程中,支护设备是确保安全生产的关键设备,支护设备使用过程中会有乳化液排放,同时设备的安全性、使用寿命等都关系到安全生产和成本的高低。

1 煤矿的支护设备

煤矿是否出煤,采煤工作面是关键,采煤工作面是否安全生产,其顶板的支护是关键;采煤工作面是否是环保生产,其支护设备所选用的工作介质是关键;因此,采煤工作面支护设备的优劣决定了煤矿是否能够生产,是否能够安全生产,是否能多生产,是否能环保生产等一系列问题。

我国煤矿数量多,中小煤矿更多。国家采取有力措施进行整顿、整合,将众多小煤矿整合为管理相对正规的中小型煤矿,并大力推广使用单体液压支柱,严格禁止木支护、金属摩擦式支柱的使用。这样给单体液压支护生产厂家带来了市场机遇。由于受到煤层赋存条件、设备费用等种种原因的限制,在我国除少数煤矿的综采工作面使用液压支架外,大部分的煤矿支护设备均使用较廉价的单体液压支护设备,可以说在我国煤矿回采工作面数量上来看,70%以上的工作面均使用单体支护设备。

单体支护设备是我国煤矿工作面必不可少的设备之一,也是煤矿工作面使用量最多、规模最大、投入资金最多的消耗型煤机产品。

2 单体液压支柱的特点

单体支护设备及技术在过去几十年中,历经了木支柱、金属摩擦支柱、活塞式液压支柱、柱塞悬浮式液压支柱四个阶段。近几年才攻克了水介质液压传动技术,实现了水介质液压支柱。水介质单体液压支柱的研制成功,使煤炭开采进入了环保、低消耗的生产时期。

煤炭开采过程中的支护首先采用的是木质材料,在长达几千年的煤炭开采中,木支柱起到了不可替代的作用。在我国20世纪50年代仍然使用木支柱作为回采工作面的主要支护材料,但木支柱无恒增阻降距,顶板来压时常常会把支柱压断,造成冒顶事故;木支柱回柱既困难也很不安全,回柱后复用率很低,浪费了大量的木材。

单体金属摩擦支柱是20世纪60年代初期诞生并发展起来的一种单体支护产品,被认为是第一代单体支护设备。在沿用了几千年的木支柱后,单体金属摩擦支柱的诞生是一次单体支护的技术革命。但其初撑力小且不均匀,支撑力受温度和湿度的影响很大,容易造成采煤工作面顶板的凸凹不平,影响了安全生产,也无法保证足够的恒增阻降距。

活塞式单体液压支柱是20世纪80年代初期发展起来的一种单体支护产品,被认为是第二代单体支护设备,在我国已推广应用近30年。单体液压支柱的特点是:初撑力大、均匀,保证了采煤工作面顶板的平整和安全生产。近年来广泛的使用悬浮式单体液压支柱,因其结构特点具有伸缩行程大、初撑力大等优势得到人们的认可并越来越多的应用到大型矿。但是随着长期的推广应用,也逐步暴露出活塞式悬浮结构的单体液压支柱在技术原理和结构工艺上的缺陷。由于不同行程工作条件下悬浮结构密封面暴露在外,腐蚀和磕碰等难以避免而导致经常需要升井维修,增加了生产成本,同时工作过程中要排放乳化液。这些缺陷不仅导致活塞式单体液压支柱维修费用高、安全风险大,还引发环保问题。

3 水介质单体液压支柱的特点

针对现有单体液压支柱使用中暴露出来的问题,近年来针对新型水介质单体液压支柱进行了研究与设计,成功研制出新型水介质单体支护液压支柱。

均取得突破性进展。结构设计摒弃了追求材料性能、涂镀防锈等思路,采用辅助结构实现了工作密封面与水隔离,油缸与伸缩活柱采用油润滑和密封,实现了防锈、防渗漏及良好的润滑性能。

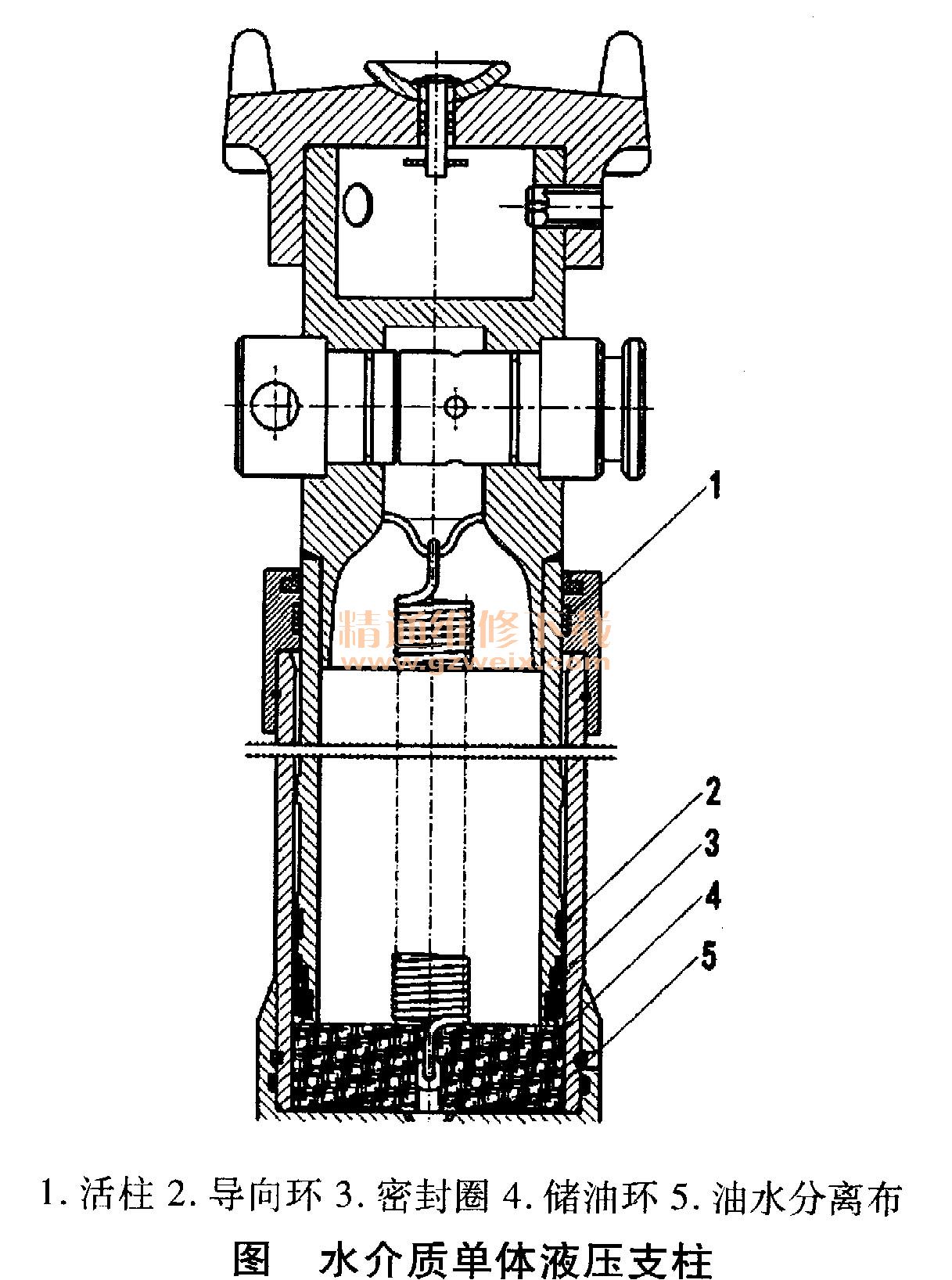

如图所示为防水耐油无纺布,用于隔离水与油。结构设计依据活塞式单体液压支柱油缸内壁为密封工作面,工作面以油进行润滑、密封,可有效的改善密封与油缸内表面密封工作面的润滑、防锈、防渗漏的优势,密封采用橡胶式活塞结构,取代原有金属活塞,更有效的实现密封。具有以下特点:

(1)油缸内壁采用铿孔、冷挤、滚压等无害化加工方法,无需电镀及化学镀。

(2)密封工作内表面不接触工作介质,因此可在酸碱度较高的恶劣环境下工作,使用寿命长。

(3)该产品工作行程等同或接近于悬浮式单体液压支柱的工作行程。

(4)油缸内表面为工作密封表面,不受裸露空气及有害气体的侵蚀,增加了使用寿命和维修周期。

4 结论

水介质单体液压支柱是目前唯一可以以水替代乳化液的环保型单体液压支柱;排放的水介质无污染,达到环保要求,并降低使用成本;油缸内表面为工作密封面,内涂防锈润滑油,工作时更加灵活,延长了支柱的维修周期;工作介质为纯水,井下工作不需乳化液泵站,采用不锈钢防爆高压泵及过滤装置即可实现井下单体液压支柱的工作需要。因此水介质液压传动的研究与应用,不仅仅应用于煤矿开采,通过进一步的研究和推广,将广泛应用于各个领域。