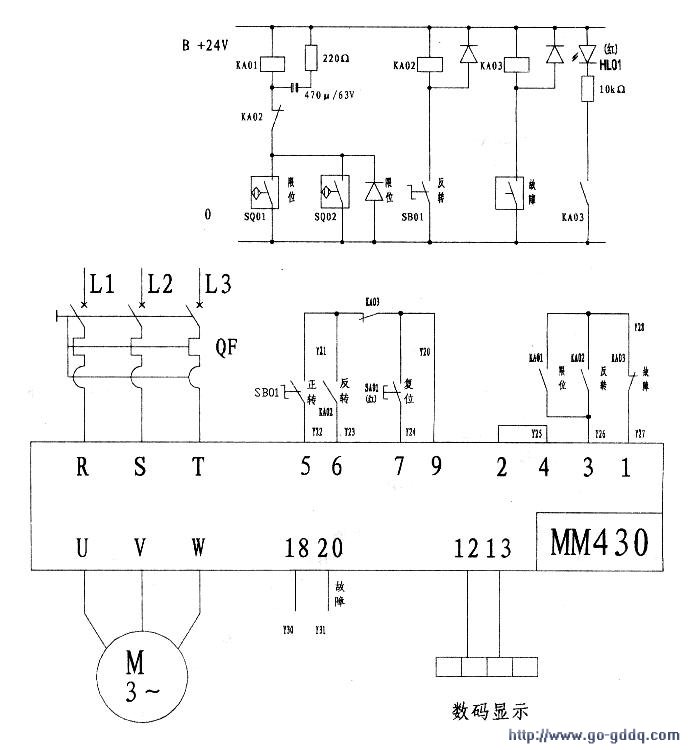

一个辊道变频装置运行,如图所示,主回路三进三出,三根线到电机。固定给定值,正反控制命令,数码显示。其他缓启动、保护功能等由程序设定实现。

工作情况是,当接近开关检测到钢坯时,变频器启动使辊道运转。钢坯向轧辊口运行,轧辊咬住钢坯后。并当钢坯尾部脱离接近开关时,使辊道停止。当钢坯没有被轧辊咬住,或者要“翻身”、废次材等情况,操作工要退出坯料,把开关反转闭合,启动变频器后退运行。到适当的位置,把开关停在中间位置,再次启动时,又重复上面过程。

在没有使用变频器装置时,辊道电机在这种频繁、反复启动的场合,存在启动冲击电流大,接触器消耗快,电机发热严重、故障率高等缺陷。改用变频装置后,克服了上述毛病,取得了显着效果。

对应继电器回路中,接近开关SQOl感应到钢坯时,带动小继电器KA01闭合。继电器KA01两端并接的RC吸收回路,主要用于防止钢坯在辊道上跳动时,接近开关SQ01不能感应钢坯信号,这时靠RC约ls的放电,维持继电器KA01的持续闭合(尽管变频器有防输入信号颤抖的程序P724=3,但才12.3ms)。续流二极管接在反面,保护接近开关SQ01。钢坯离开接近开关SQ02,小继电器KA01才断开。切断变频器的给定,变频器关断,完成继电器控制的自动部分。

当人工将按钮开关SB01扳到反转位置时,小继电器KA02闭合。其两端并接续流二极管。小继电器KA02的闭点连锁KA01,完全由人工来确定辊道反向运行的长短时间。

由(18)和(20)脚输出变频器的故障信号,无源接点带动小继电器KA01闭合。切断变频器的所有给定,故障显示灯HLOl亮,系统不能再运行,必须进行检查,排除故障,确认复位,才能再次启动。

变频器的(1)、(2)脚对外提供约10V(电流容量小于20mA)的直流电源,(3)和(4)脚是接收模拟量的输入端。按下图的接线方式,那么给定值就是10V电压100%的给定。不能降低启动电流,因而修改启动时间P1120=12s,让电机按一定斜坡缓慢上升,降低启动电流。

对应钢坯刚刚咬入时,出现过“啃死”现象,在负载不算很重的情况,只修改启动提升参数P1312=125,连续提升参数P1310=1lO(电机软启动参数P1350=on仅作参考,在实际运行中,观察电机启动情况正常,就保留原变频器的缺省设置P1350=off)。

变频器的模拟输出1接了一个数字转速表DP3.以方便工人在操作台上观察电机运行情况。数字转速表DP3的输入信号为0~20mA,工作电源220V,刚好和变频器的输出匹配。

开始调试时,插上BOP操作面板,变频器送电。置P0010=l按“快速调试”清单设置完电机参数和其他参数。并进行电机参数自动检测,P1910=l时,会产生一个报警信号A054l,然后自动开始检测,P3900=1结束“快速调试”。再设P0700=1,用BOP上的薄膜操作键启动电机,按△/▽(上下)调节电机的频率,观察电机运转是否正常?并用功能键Fn查看频率、电流、电压、直流电压等参数。电机的控制模式,选P1300=l带磁通电流控制(FCC)的V/F控制。如果有条件,可采用MM440矢量控制模式(这里采用MM430是为了减低成本)。在启动过程中,观察电机有无振荡、“憋轴”现象。反复修改斜坡上升和下降时间、启动提升等参数,使电机的启动、运行、停止等过程调到最佳状态。