卡板(样板)是车身修理用来检查板件是否修理到位的自制量规。虽然现在修复工具和修复工艺都发生了很大变化,切割更换车身板件已经是常态化了,但对于碰撞后不至于切割更换的板件,仍需要通过整形机、手锤、垫铁等工具进行简单修理。这些简单的修理工艺是通过拉伸、延展、收缩等方法使板件在自由状态下基本恢复原状,修理质量与操作者的技术水平和检查手段具有很大关系。就常规检查方法而言,是通过手感、直尺量、车身锉等方法,但这些检查手段对表面形状复杂、弧形变化大的区域就显得无能为力了。自制的卡板由于针对性地复制这些复杂区域同一直线上的弧形,从而提高了弧面的真实性,是检查板件是否恢复原状最简单有效的方法。本文就车身表面形状分析、制作卡板的材料与尺寸、卡板的制作方法与要求加以阐述。

1.车身表面形状分析

轿车车身是由上百块不同形状的钢板组焊而成的,这些钢板根据功能与作用不同,所处的位置也不同,有些要求有足够的抗拉强度,如车身结构件,一般单块面积都较小,为了增加其刚度与强度还会压制很多的加强筋,维修时关键点是尺寸。但外覆盖件就完全不同了,这些板件在设计时要考虑到车身外形的美观、车内空间、行驶时的空气阻力等问题,都设计成曲面,并且单块面积都比较大,有些曲面上还压制筋线以提高刚度,如发动机盖、车顶板、后备箱盖,叶子板,车门外蒙皮,这些板件的表面形状看似简单,仔细观察同一块表面不同的位置曲面弧度是不一样的,同一位置,双曲面的横向、纵向弧度也不一样。特别是车尾,转角多形状复杂。对修理检查增加很大的难度。常规的检查方法很难判断其部位恢复程度,造成整修完成后,局部位置可能存在高于基准面或低于基准面过多,修理区域弧度与原表面弧度偏差过大等现象。当喷涂完成后会造成光线反射不一样;有些转角弧度与原车不一样,造成互相之间配合超差,严重影响车身美观。因此,在没刮腻子之前用自制的卡板检查就能及时发现上述问题。

2.制作卡板的材料与尺寸

卡板的制作是将板材在剪板机上剪成一定宽度条型材料,用锤子敲打条料的一边,使其一边变薄延展伸长,俗称 “放边”,从而按我们所需的弧度弯曲。因此材料的性能、厚度、宽度,决定了能否制作符合要求的卡板的首要条件。

2.1材料塑性要好

材料发生变形而不应被破坏。对弯曲弧度较大的车身部位,卡板弯曲由于要与其相吻合,使卡板弯曲中心角变小,要求材料变形能力很大,塑性差的材料在敲打过程中,还没有达到所需的弧度就已经断裂,不能作为卡板的制作材料,一般要选用冷轧板或铝板。

2.2合适的厚度

过薄的材料,敲薄延展的余量就很小,弯曲程度受到限制,过度的敲击会使条料产生硬化,可能在还没有达到所需的弯度就发生断裂。所以应选择厚度在1.5 mm~2 mm的板材为宜。

2.3条料的宽度

条料过窄制作过程容易,但测量时稍微用力会使卡板变形,影响准确度,过宽由于锤子宽度所限,使条料敲不到宽度增加而很难弯曲,势必造成同一位置多次敲击,过度敲打使条料硬化断裂且造成边缘不平。宽度应以18 mm~20 mm为宜。

3. 卡板的制作

卡板制作要求耐心细致,技术难度体现在所做的卡板弧度,必须与车身所测部位弧度完全吻合,否则将毫无意义。制作标准的卡板必须要做到以下几点。

3.1位置确定

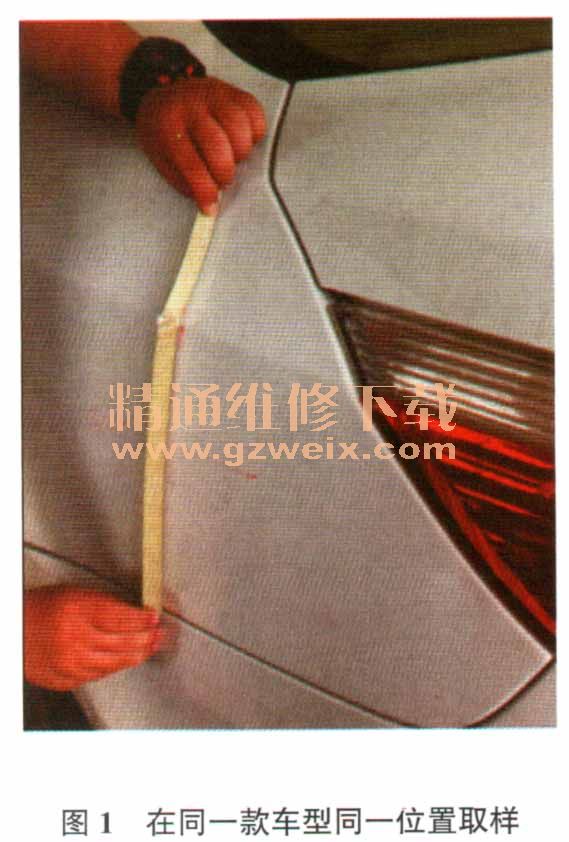

用卡板测量修理车辆表面弧度,卡板弧度取样非常重要。必须要同一型号车辆,同一未修理过的位置表面作为标准。卡板只能反映同一直线上的弧度,不能反映整个表面的弧度,取样位置与被测位置偏差一点,就可能造成误差过大。为了做到准确无误,取样时要用记号笔,直尺画出坐标,坐标最好选择弧度变化较大,难以用常规方法检测的位置,测量时一定要使所取样板位置与被测位置的坐标完全一样,如果曲面形状复杂一条卡板不能作检查标准时)(图1),可能要多条卡板,同样也要多个坐标。

3.2条料的长度确定

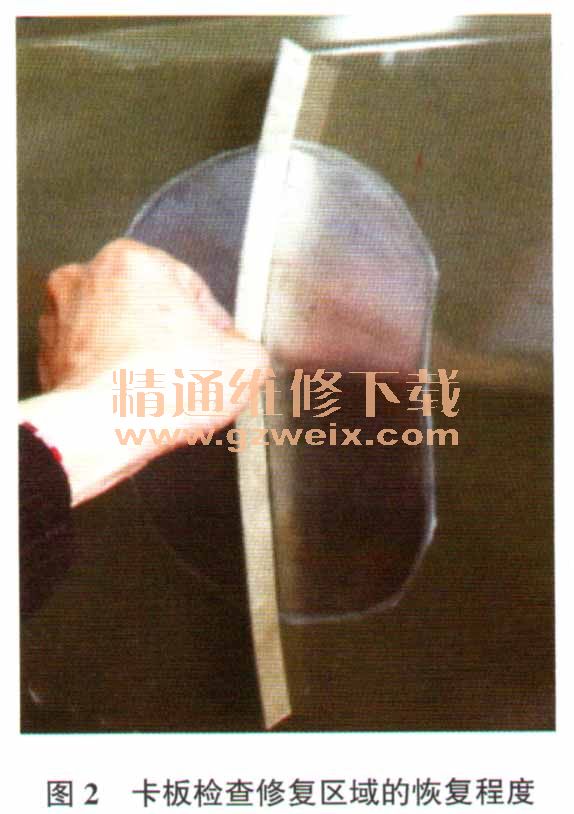

长度关系到板件损伤的范围,板件损伤包括直接损伤与间接损伤,修理包括整个间接损伤区域。但卡板的测量范围必须超出整个间接损伤范围,只是因为间接损伤修复完成后,其两端外缘的100 mm处,为了确保与被修复的区域完全过度,所以条料的长度应该为间接损伤外加200 mm(图2),以保证其衔接的位置准确。

3.3锤击力与锤痕间距

确定条料长度与坐标后就可以进行制作。选用平整的钻台,左手握条料,平放在钻台上,用鸭嘴锤的鸭嘴头平行地敲击条料,为了使条料快速弯曲,鸭嘴锤的锤痕长度,最好控制在条料宽度的3/4,这样才能保证条料外边缘快速延展伸长,内缘保持长度不变,从而按我们所需要的弧度弯曲。制作过程中锤击力与锤痕间距,是保证能否制作出高质量卡板的关键。对于弧度变化一样的卡板,只要敲击力度均匀、锤痕间距均匀,就能保证弧度均匀。但对于弧度变化时大时小的卡板,以上方法就没用了。我们知道某一地方锤击次数多比锤击次数少的地方延展要大,某一地方锤击力大比锤击小的地方延展要大。所以对于弧度变化大的卡板,锤击力度与锤痕密度都要随弧度的变化而变化。弧度大要多敲,锤击力也可适当大一点,但不可过大,过大会使边缘产生齿状。另外还要注意锤击顺序,一定要从条料的头部开始,边敲边测,不可敲过。如果中间作为始敲点,极易造成敲过现象而不准,千万不可敲过了以后再修正,一般修正后的卡板是不准的。

车身小损失修复在车身修复作业中占有很大的比例,小损伤修复质量好坏主要体现在与原表面接近程度。没有好的检查比较方法,就无法判断是否恢复原状。特别在修理高档车时,要求都很高。维修质量关系到企业的荣誉,为提高修理水平,这种简单易行方法可能对各位从事车身修复人员会有所帮助。