随着经济的发展,国家对汽车排放提出了更高的要求,制造出“低能耗、低排放”,甚至“零排放”的汽车是汽车行业需要思考的问题。而轻量化是降低能耗、减少排放的最为有效的措施之一,越来越多的研究机构和汽车行业将其研究工作的重点放在汽车轻量化上。而使用轻量化材料成为一大发展趋势,越来越多的汽车车身使用超高强度钢和铝合金材料。

汽车车身是由各钣金件通过铆接、焊接以及螺栓连接等方法组成的一个整体,为了满足人们对汽车安全性能的要求,在车身受损后,通常会采用更换新件的形式进行维修。而对于超高强度钢或铝合金车身的维修是钣金维修技师面前的一大难题,超高强度钢材料厚度比较薄,使用传统焊接时焊接温度高,会降低超高强度钢材料强度,导致车体材料下降,影响安全性能;铝合金材料使用传统焊接工艺较难焊接,铝合金材料容易出现材料焊穿现象,材料强度下降,影响安全性能。为了保证维修后汽车的安全性能,越来越多的汽车制造商推出了胶粘铆接维修方案。

捷豹路虎(JLR)是一家拥有两个顶级奢华品牌的英国汽车制造商,在其车型的设计中越来越多地使用了铝合金材料,其原厂的车辆维修手册中推荐3MTM结构粘结胶应用在他们的铝制车身维修中。特斯拉(Tesla)电动汽车的车身设计中也运用了较多的铝合金等轻量化材料,其原厂的车辆维修手册中也推荐3MTM结构粘结胶应用在他们的铝制车身维修中。此外,保时捷(Porsche)、奔驰(Mercedes Benz)宝马(BMW)丰田(Toyota)等也在其原厂的车辆维修手册中推荐使用胶粘铆接工艺,且胶粘铆接工艺作为车辆维修的新技能,已经列入各大主机厂售后培训及考核中,预计越来越多的车辆钣金维修中会应用胶粘铆接工艺进行维修,以确保售后维修高品质。

一、胶粘铆接技术优势

胶粘铆接技术在钣金售后维修中能得到不断应用推广,主要是因为胶粘铆接工艺相对于传统点焊维修工艺拥有较大的技术优势。

1.对车身材料强度影响小。使用传统的焊接工艺时,焊接温度较高,会产生较大的内应力,导致连接处的材料强度明显降低。图1所示1 500MPa强度的钢片,采用焊接后,焊接附近区域的钢片强度降低,仅有590MPa。而胶粘铆接工艺维修后,连接处附件应力分布均匀,对材料强度影响小。

2.胶粘铆接工艺可维修范围广。点焊工艺已经成熟应用于钢材与钢材之间的连接,但对于钢材与铝材异种材料的连接、非金属材料之间的连接是现有点焊工艺的难点。因为异种金属材料之间直接采用点焊连接会产生化学腐蚀,不仅影响连接处强度,而且会加速材料本体的腐蚀。而采用胶粘铆接工艺不仅可以解决连接问题,还可以避免异形材料之间的腐蚀。

3.胶粘铆接工艺具有抗腐蚀性能。使用焊接维修后,还需要对维修后部位涂抹密封胶以防止腐蚀,而使用胶粘铆接工艺的车辆,可保证与车身同寿命的防腐蚀性能。在图2中,采用胶接的板件在经历长期腐蚀老化后,胶接部位(蓝色标注区)基本未出现腐蚀现象,而未使用胶粘的部位(黄色标注区)则出现明显的腐蚀。

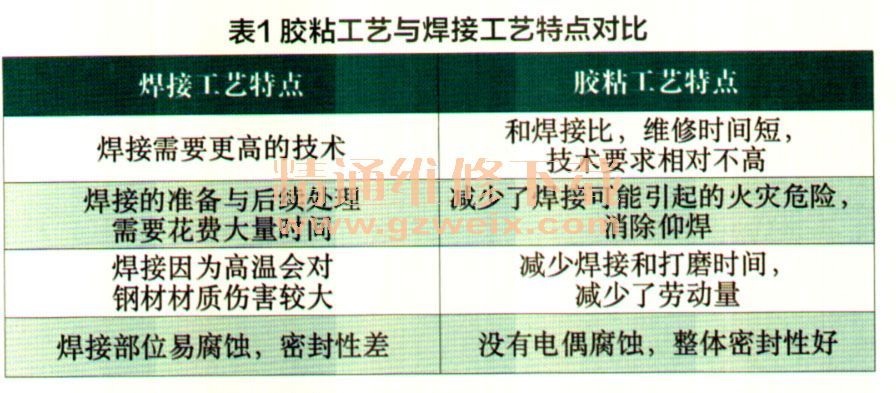

4.胶粘铆接工艺省时省力。采用焊接工艺会产生大量的火花,因此在维修时大部分内饰需要拆除,费时费力。胶粘铆接工艺不会产生火花,在很多部件进行维修时,无需拆除或只需拆除极少数内饰,施工方便。表1列出了粘结工艺与焊接工艺的特点对比。

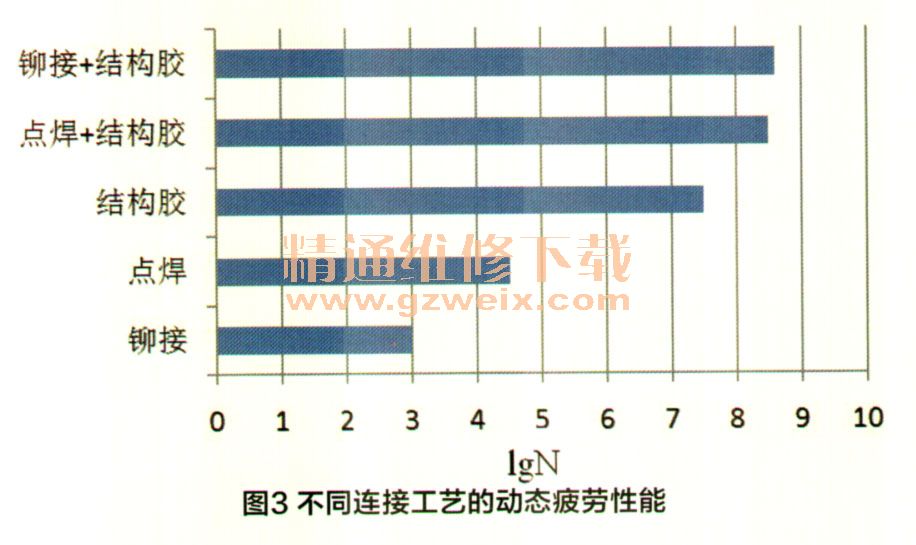

5.胶接铆接工艺动态疲劳性能。图3显示了采用不同连接工艺的工件连接部位动态疲劳性能,图中横坐标表示动态疲劳次数,以IgN为单位,以点焊为例,数字为4.5,代表点焊连接处经历104.5次以后出现的破坏。从图中可以看出,采用不同连接工艺,工件连接部位的动态疲劳性能表现有较大区别,点焊动态疲劳次数为104.5,而胶粘铆接可以达到108.5,动态疲劳性能明显优于焊接工艺。