(接2011年第2期)

通过上次的介绍,我们了解了在整个汽车钣喷修复过程中,“准备”这一过程,即“原子灰/打磨-遮蔽-底漆/打磨-遮蔽”的工序要占到全部车辆修复过程的33%。这个时间的分析也告诉了我们,如果可以使用一些方法将这部分时间尽可能地缩短,那么交车的速度就可以提高,维修站的钣喷效率就可以提升。那有什么简单有效的方法呢?我们就从在“准备”占用时间最多的的打磨、遮蔽这两个工序着手把。

一、提高打磨的效率

我们在上次的 介 绍中也提 到,在“准备”过程中,原子灰打磨的时间占到了33%,喷涂底漆/打磨的时间占到了约17%。这两个时间加在一起达到了整个准备时间的约50%。造成这种现象的原因主要是现有的打磨效率低下,油漆技师仍然习惯使用十分传统的水打磨的工艺。

1.水打磨工艺的好处

由于工具仅为一张水砂纸,油漆技师容易上手。

由于打磨完全靠手来操作,因此不容易发生磨穿、磨透的情况。非平面的情况下,比较容易掌握打磨的平整度。

2.水打磨工艺的问题

原子灰和双组分底漆干固后相当坚硬,由于仅仅靠手操作,因此需要耗费大量时间。

油漆技师需要不停的工作,因此劳动强度大。

原子灰有一定的吸水性,水打磨后如果不能有效的清除掉所有的水分,容易使漆膜产生水疹、水泡等问题。

造成了车间污水横流,砂纸满地的脏乱现象。

无论大寒大暑,手长期与水接触,不利于身体健康。

使用干磨,则可以解决水磨所产生的问题。市售的干磨机由压缩空气或电力带动,转速一般达到6000~10000r/min,由此产生的强大切削力可以快速地打磨原子灰和底漆的表面,而油漆技师的劳动强度也因此大大降低。由于整个过程完全用不到水,所以绝不会产生上述的那些漆膜问题。标准的干磨设备都自带吸尘器和集尘袋,因此一方面保证了车间的干净和整洁,

另一方面也保证了油漆技师的健康。有数据显示,使用干磨工艺可以将打磨的效率提升2.5倍左右。也就是说同样打磨一台车,使用水打磨工艺需要100min的话,使用干磨工艺只需要40min左右。这个效率的提高是相当显而易见的。

一个良好的现象是,现在中国的大部分维修站已经或即将使用干磨工艺作为标准的施工工艺。

二、提升遮蔽的效率

在2011年第2期的时间分析中,我们可以看到,遮蔽的工序在整个准备过程时间中所占用的比例达到21%,这也是一个比较可观的数字。究其原因,是油漆技师在遮蔽工序中的不正确作业。

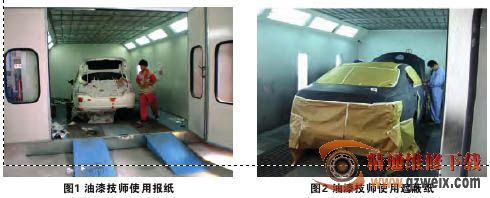

在现有维修站中,报纸是最流行的遮蔽材料(图1)。使用报纸的唯一优点是成本低,但是副作用是:其一,报纸上有油墨,汽车油漆的溶剂可以溶解这些油墨,因此一旦操作不当,油墨就会残留到漆膜表面,造成返工;其二,报纸上有细小的纤维和大量的灰尘,如果不小心掉落到漆膜上,需要通过繁琐的抛光工序来解决;最后,如果需要遮蔽比较大面积的工件,需要将许多报纸拼接到一起,这不仅需要大量的时间,还需要大量的胶带纸,所以既费时又费钱。

建议维修站可以选择一些专业的遮蔽材料(图2),比如遮蔽纸、遮蔽薄膜等,同时配置遮蔽纸机。数据显示,使用遮蔽纸机和遮蔽纸,油漆技师的遮蔽时间至少可以减少40%。(未完待续)