(2)上部结构组件功能

压电泵喷嘴单元上半部的主要功能是产生高压,因喷油凸轮泵油工作段表面的廓线较陡,一旦喷油凸轮推动滚轮摇臂,就能使泵油柱塞以很快的速度(见图6-11)向下运动,从而迅速产生所需的压力,使喷油过程几乎无滞后地跟随凸轮廓线形状的变化。

压电泵喷嘴原理在结构上的优点是:如果没有高压油管,其喷油压力是以非常小的有害容积,以及最少的泄漏量产生的,因此其压力的建立滞后仅小于工作循环持续时间的5%,最初的泵油柱塞直径明显减小,以减轻凸轮轴的驱动负荷,并进一步降低运转噪声。因为加大了动态开启压力,以补偿较小的泵油柱塞液压作用面积,所以仍然能达到全负荷所必需的2200bar最高喷油压力。喷油压力下降时,柱塞弹簧推动泵油柱塞沿着喷油凸轮表面廓线较为平缓的回程段返回,以便燃油能无汽泡地注入泵油腔。

(3)下部结构组件功能

压电泵喷嘴单元下部结构组件中有一个预紧柱塞弹簧,它使喷嘴保持在原始关闭的静止状态。如果电控单元发出预喷射电脉冲,压电执行器就会使其阀针关闭,切断高压腔与进油道之间的通道,在泵油柱塞下面的泵油腔内产生压力,并通过泵体中的直油道传递到喷嘴。当燃油压力升高到160bar(在800r/min怠速运转)时,达到预喷射的开启压力,其克服喷嘴弹簧的预紧力,打开喷嘴针阀,预喷射开始。当预喷射电脉冲信号终止,压电执行器阀针再次开启,使高压油路与进油道又相通而导致压力减小,喷嘴针阀关闭,预喷射即结束。为了接着进行主喷射,电控单元又发出主喷射电脉冲信号,压电执行器使其阀针重新关闭,使泵油腔内重新产生压力,根据发动机运行工况点的不同,此时喷嘴针阀要在压力大于600bar时才开启。

由于压电控制阀打开后高压燃油的回流会使进油道中的燃油压力升高,因而也就提高了喷嘴弹簧体内的压力,这样就能将没喷射的燃油体中的那部分能量有效地应用于更快速地关闭喷嘴针阀。

喷嘴处所达到的喷油压力的大小取决于发动机转速,因为发动机转速决定了泵油柱塞的运动速度。发动机转速1000r/min时喷油压力大于600bar,而发动机转速在4200r/min时,由于泵油柱塞运动的速度更快,被泵油柱塞压缩而抵达喷嘴的燃油体积流量大于从这里经过喷孔喷入燃烧室的燃油体积流量,所以能在喷嘴处产生高达2200bar的最高喷油压力。

(4)关闭活塞的液压助力作用

为了达到发动机所要求的噪声和废气排放标准,必须将怠速时的喷嘴开启压力降低到小于200bar,预喷射时的开启压力仅160bar,而主喷射时却要大于600bar。两者间如此大的跨度是靠喷嘴弹簧关闭力的液压放大和压力保持阀的作用相结合来达到的。

如图6-14所示,当喷嘴弹簧体上方进油道中的压力通过Y形通道右侧的弹簧室节流量孔分流进入弹簧室时,就会产生液压助力作用,而弹簧体上方进油道中的压力可通过Y形通道左侧的进油节流量孔进行优化。喷嘴弹簧室中的燃油压力作用在位于喷嘴弹簧下方,替代通常弹簧座圈的圆盘形关闭活塞上,它将弹簧力和液压力一并传递到喷嘴针阀上。关闭活塞下方的空间与进油节流量孔下方的进油道相通,以保证上下端之间所必需的压力差。在具有这种液压助力的情况下,最高喷油压力取决于泵油柱塞的供油流量,也就取决于发动机转速和喷油始点。

在压电控制阀打开时,喷油停止,所产生的压力波进入进油道,同样也通过弹簧室节流量孔分路进入喷嘴弹簧室,这样就能提高关闭活塞的关闭力。这一原理被利用于进一步提高已有关闭力,使得喷嘴针阀关闭得更快,因此作用在关闭活塞上的液压关闭力以这种理想的方式与峰值压力和发动机转速相关联。

(5)压力保持阀作用

由上述关闭活塞作用所引起的预喷射与主喷射各自开启压力之间的差异并不大,因为预喷射停止所产生的压力波在喷射间隔期间已经衰减,因此喷嘴弹簧室中的压力值到随后的主喷射开始时已降落到泵油柱塞当时的供油压力水平。为了在喷射间隔期间保持液压关闭力,在进一步改进的结构设计中增添了一个球形压力保持阀(见图6-15),即使进油道压力切断后,它仍能保持喷嘴弹簧室中所达到的瞬时压力,提供必需的高关闭力,以便干净利落地完成喷油过程。

预喷射时明显降低的开启压力以及喷嘴针阀的迅速关闭降低了压电泵喷嘴单元在低转速范围内产生的噪声,与电磁阀式泵喷嘴单元相比,这种经改进的压电泵喷嘴单元运行时已察觉不到有噪声,同时喷油迅速利落地结束也有利于达到欧4废气排放限值的要求。

(6)电控单元

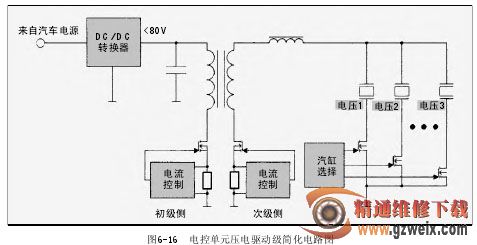

压电泵喷嘴系统的电控单元中专门配置了压电驱动级,其简化电路图如图6-16所示。

电控系统的示意图如图6-17所示。