(3)通电时间

点焊时,理论研究表明焊点处产生的电阻热和通电时间成正比。其它条件不变,通电时间短,焊点来不及形成就已经断电,则焊点小,焊接强度低;随着通电时间延长,焊点逐渐变大,焊接强度提高;若继续延长通电时间,焊点增长不明显,焊接强度不变(如图3所示)。

(4)焊点分布

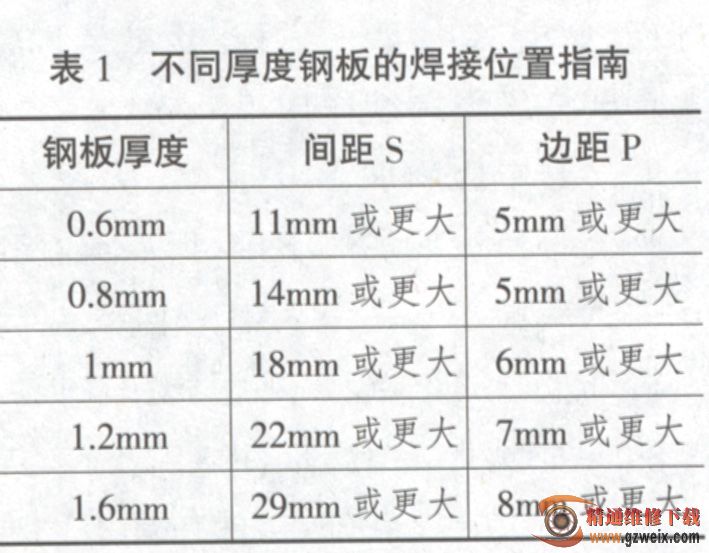

车身修复中使用电阻点焊的位置主要有车门,A柱、B柱、C柱、发动机盖总成、吸能区等。由于焊接区域面积较小,因此焊点的分布显得尤其重要。焊点过于密集将导致分流,降低焊点的焊接强度;焊点过稀,将影响焊接总成的焊接强度。因此根据待焊板件厚度的不同,焊点的间距以及其到板件边缘的距离都有着精确的规定(如表1、图4所示)。

另外车身修复所使用的点焊机的性能较生产线的点焊机略逊一筹,因此使用时应注意:

①不要焊接车架部分;

②不要焊接厚度超过3mm的钢板;

③不要在旧焊点处进行焊接,维修的焊点数应是原车焊点数的1.3倍。

二、气体保护焊

1.气体保护焊的特性

气体保护焊是一种熔化极气体保护电弧焊接操作。它利用焊丝(Φ0.6-Φ0.8mm)与板件间产生的电弧来熔化金属,由惰性气体作为保护气体,并采用焊丝作为填充金属。常用的气体保护焊主要分为CO2气体保护焊(常用于焊接低碳钢、高强度钢)、惰性气体保护焊(MIG )(常用于

焊接铝、铝合金、不锈钢)、活性气体保护焊(MAG )(常用于焊接低碳钢、高强度钢、不锈钢)等。

目前行业常用CO2气体保护焊进行维修作业。与其它电弧焊相比,其生产率高,操作性能好,焊接质量高,可实施全姿势焊接,对铁锈的敏感性小而且成本较低。但焊接的强度和外观受操作者个人经验和技巧影响较为明显。

2.填孔焊

填孔焊适用于无法进行点焊的区域或使用点焊而不能达到理想强度的区域(如图5所示)。比如更换门槛板外板时常会在外板上打好孔,使用气体保护焊与内版进行填孔焊固定。