汽车车身是一个复杂的结构件,现代整体式车身冲压件的材料除了传统的低碳钢以外,高强度钢、超高强度钢的使用率近年来也增长到了70%之多。高强度钢和超高强度钢的特点就是不能过度加热,否则其内部结构将被改变,甚至连强度也会变得和低碳钢一样,丧失原先的设计强度。所以焊接是现代车身制造和维修中十分考究的连结方式。所谓焊接其实就是一种熔化金属后再将其融为一体的操作。考虑到焊接热量过大会降低焊接部位的强度,电弧焊和氧乙炔焊已经逐渐淡出现代车身维修焊接作业的行列。

下面就结合车身修复行业中常见的两种焊接逐一解析。

一、电阻点焊

车身制造中应用最多的是电阻焊,一般占整个焊接工作量的60%以上。一辆轿车的车身上一般有3500-5000个焊点,可以说,整体式汽车车身是一个典型的点焊结构件。

1.电阻点焊的特性

所谓电阻点焊其实就是将置于两电极之间的工件加压,并在焊接处通以电流,利用电流通过工件本身产的热量来加热而形成局部熔化,断电冷却时,在压力继续作用下而形成牢固接头。

目前汽车维修中也开始使用电阻点焊,例如一些使用高强度、超高强度钢的部件,使用电阻点焊可以有效防止热量破坏其内部结构,保证设计强度。电阻点焊除了焊接热量小,还有一个优点就是受操作者的影响比较小。只需调整好点焊机、选好焊接位置,那么焊接的质量就相对比较稳定。但电阻点焊不是万能的,它的适用范围仅限于厚度在0.7 - 1.4mm的钢材。

2.影响点焊质最的因素

(1)施加压力

电阻点焊一般要经过加压、通电、保持、卸压四个过程。也就是说点焊要在压力持续作用下完成。

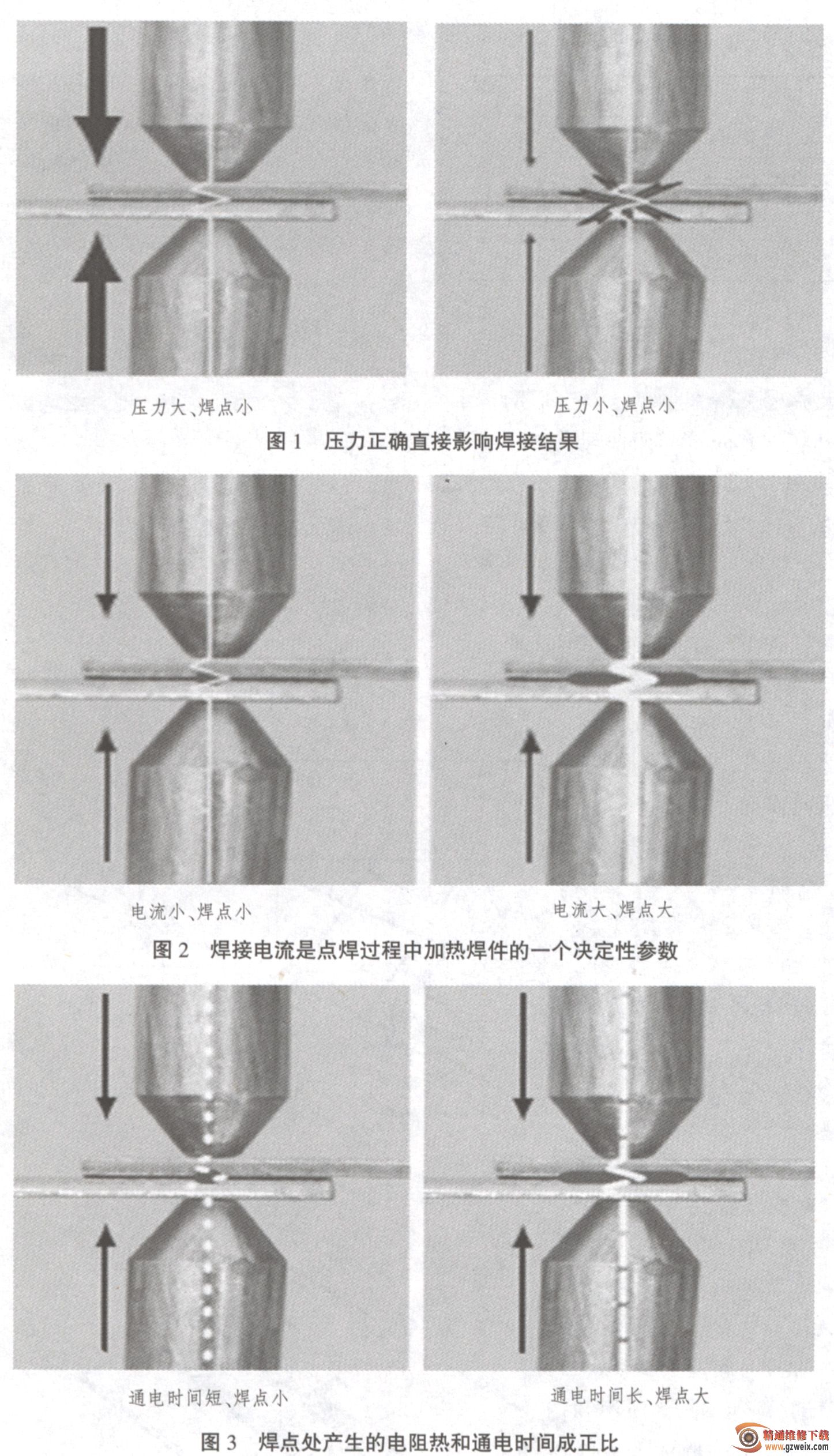

若电极施加在板件的压力过大,则会导致板件加热不足,焊点尺寸和焊透率减小,焊点强度下降;更甚者将无法形成焊点。若电极施加在板件的压力过小,待焊板件接触不良,电流从旁边的焊点分流,使待焊板件难以焊接,则焊点减小。可见压力的正确施加对焊接结果有着重要的影响(如图1所示)。

(2)焊接电流

焊接电流是点焊过程中加热焊件的一个决定性参数,焊接时的电阻热与焊接电流值的平方成正比(如图2所示)。

因此要求焊接电流值有一定的范围(8000-13500A),低于该范围的下限将不能形成焊点,降低焊点强

度;高于该范围的上限太多,板件表面将出现凹坑并挤出熔化的金属,降低焊接质量。同时还将烧蚀电极头。