4点火电压匹配试验原理及数据分析

4.1空气间隙概念

空气间隙为中心电极和侧电极的距离,如图10所示。

4.2点火电压匹配步骤

1)试验仪器准备:1台待测的可以正常在台架上运行的发动机,1只经过发动机或整车耐久试验的火花塞,4只不同空气间隙的新火花塞,微机,通信电缆等试验仪器1套。

2)在全负荷条件下,测量范围从2000-6000r/min,每隔500 r/min取不同空气间隙和耐久试验后火花塞的需求电压值,并进行记录。

3)在怠速和加速工况下,分别测量不同空气间隙和耐久试验后火花塞的最大需求电压值,并进行记录。

4)把火花塞放置于空气中,记录点火线圈的最小可供电压。

5)把火花塞在不同工况下的最大需求电压和点火线圈最小可供电压进行比较,以确定初始空气间隙的设计和点火线圈供电电压的设计是否符合要求。

4.3点火电压试验数据

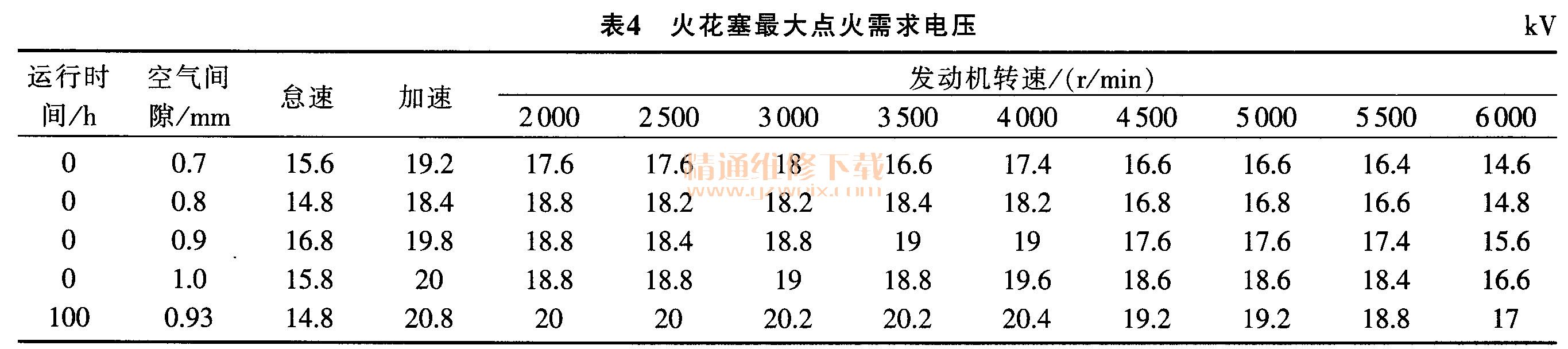

火花塞最大点火需求电压见表4。

测量到的点火线圈最小可供电压是27.8 kV。

4.4点火电压试验数据分析

火花塞在台架耐久运行100 h后,空气间隙为0.93 mm,在该空气间隙下最大点火需求电压为20.8kV,点火线圈的最小可供电压为27.8 kV。根据匹配试验规范,评价本试验的方法是对比最大点火需求电压和点火线圈的最小可供电压,如果在所有工况下,线圈的最小可供电压都比火花塞的最大点火需求电压高4 kV,试验就可通过。

因此,对于该发动机火花塞的设计,初始空气间隙设计为 0.80.9 mm是满足设计要求的,点火线圈的可供电压也满足设计要求。

5结束语

对于热值高、散热是快还是慢的定义,不同火花塞供应商定义有所不同,本文是针对BOSCH公司火花塞的标准进行定义的。

匹配完成之后,在发动机后续的开发阶段,如果发动机的硬件和发动机管理系统EMS的数据发生变化,均应当再进行一次匹配试验,来验证火花塞的热值和空气间隙设计是否仍然符合要求。

火花塞的优劣将会影响到整车燃油经济性、驾驶性等。本文以试验数据为例,介绍了火花塞的热特性及与发动机匹配的试验方法,对火花塞的开发、解决试验和售后问题,具有一定的指导意义。