2总体设计/总布置设计

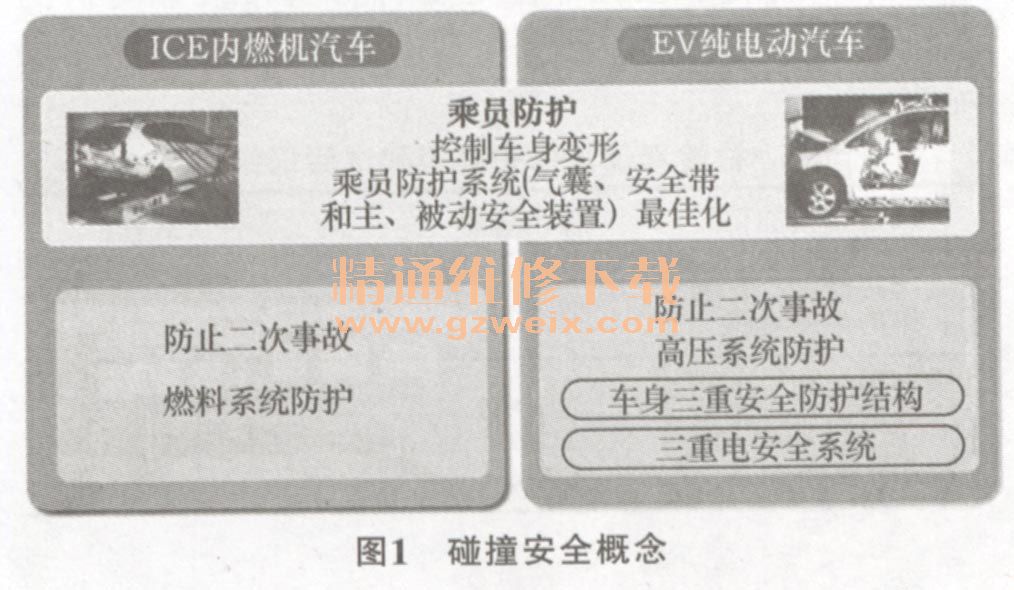

与传统汽车的安全性要求不同,纯电动汽车在碰撞后存在如下几点安全隐患:①车辆碰撞时造成车辆损坏,导致乘员机械伤亡(必须采用各种主、被动安全装置系统进行防护);②电力系统的各部件高压绝缘防护罩、绝缘护套损坏,引起漏电使乘员因直接或间接触电而伤亡;③高压动力蓄电池组碰伤或损坏,造成高压电池组内部短路或漏液而过热、发烟、失火,或是由于过充电造成过热,而发烟、着火;④电力系统的屏蔽损坏而造成严重的电磁辐射。总之,纯电动汽车碰撞后会造成二次事故,更须防护,碰撞安全概念如图1所示。由于纯电动汽车的高压电力系统的电压高达330345 V/650~800 V,即使没有发生碰撞,也必须进行高压绝缘防护和相应的防电磁辐射屏蔽要求。

综上所述,纯电动汽车的安全性要求是全方位安全性防护要求。在进行纯电动汽车的总体设计时,必须首先考虑纯电动汽车的上述特殊安全性要求。

2.1乘客座舱与动力蓄电池组以钢板分离

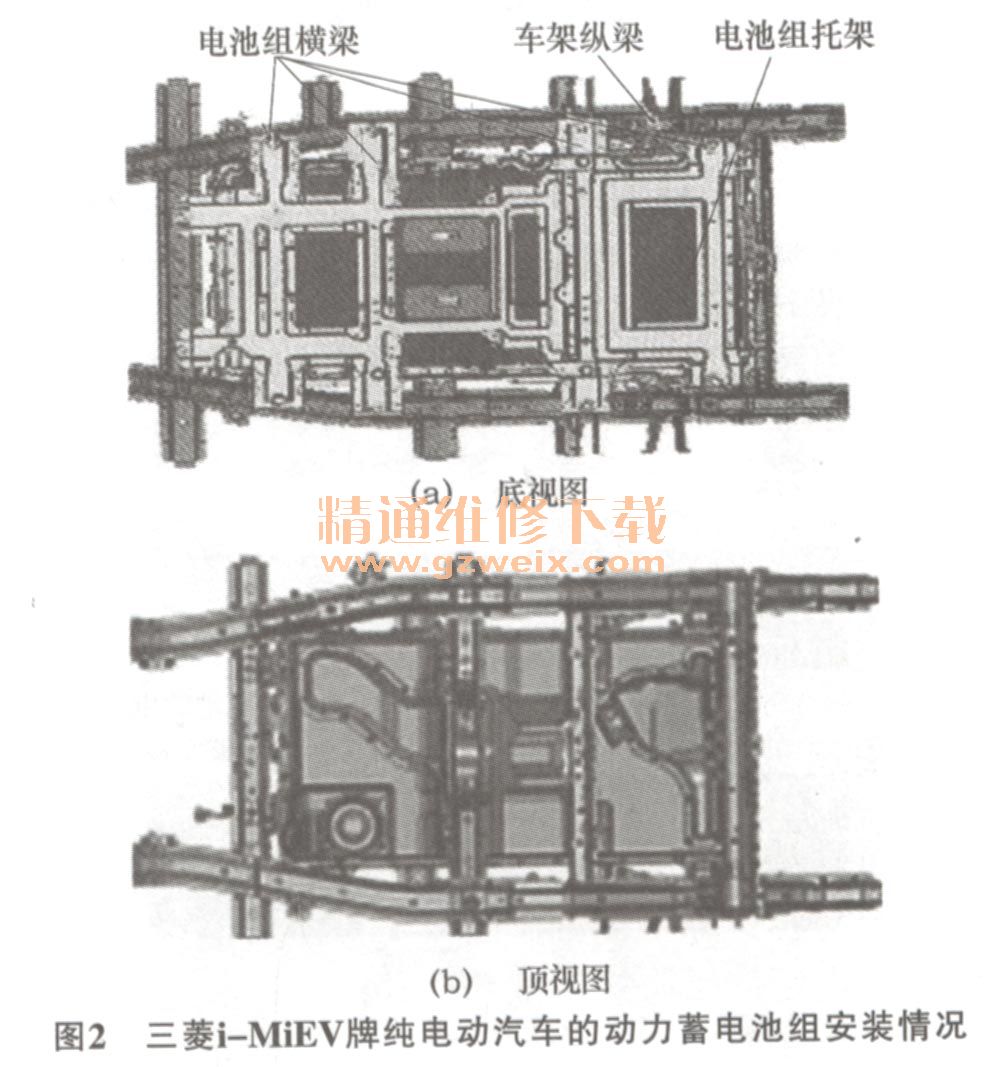

进行纯电动汽车的车辆总体设计时,必须确保发生碰撞时乘客座舱内的乘员不与高压电力系统(包括动力蓄电池组)接触,为此,必须将所有高压电力系统及系统中的各高压电部件均布置于车身底板下。还要保证当发生碰撞时,高压电力线束不被夹住。图2为三菱i-MiEV牌纯电动汽车的动力蓄电池组在车身中的安装情况。

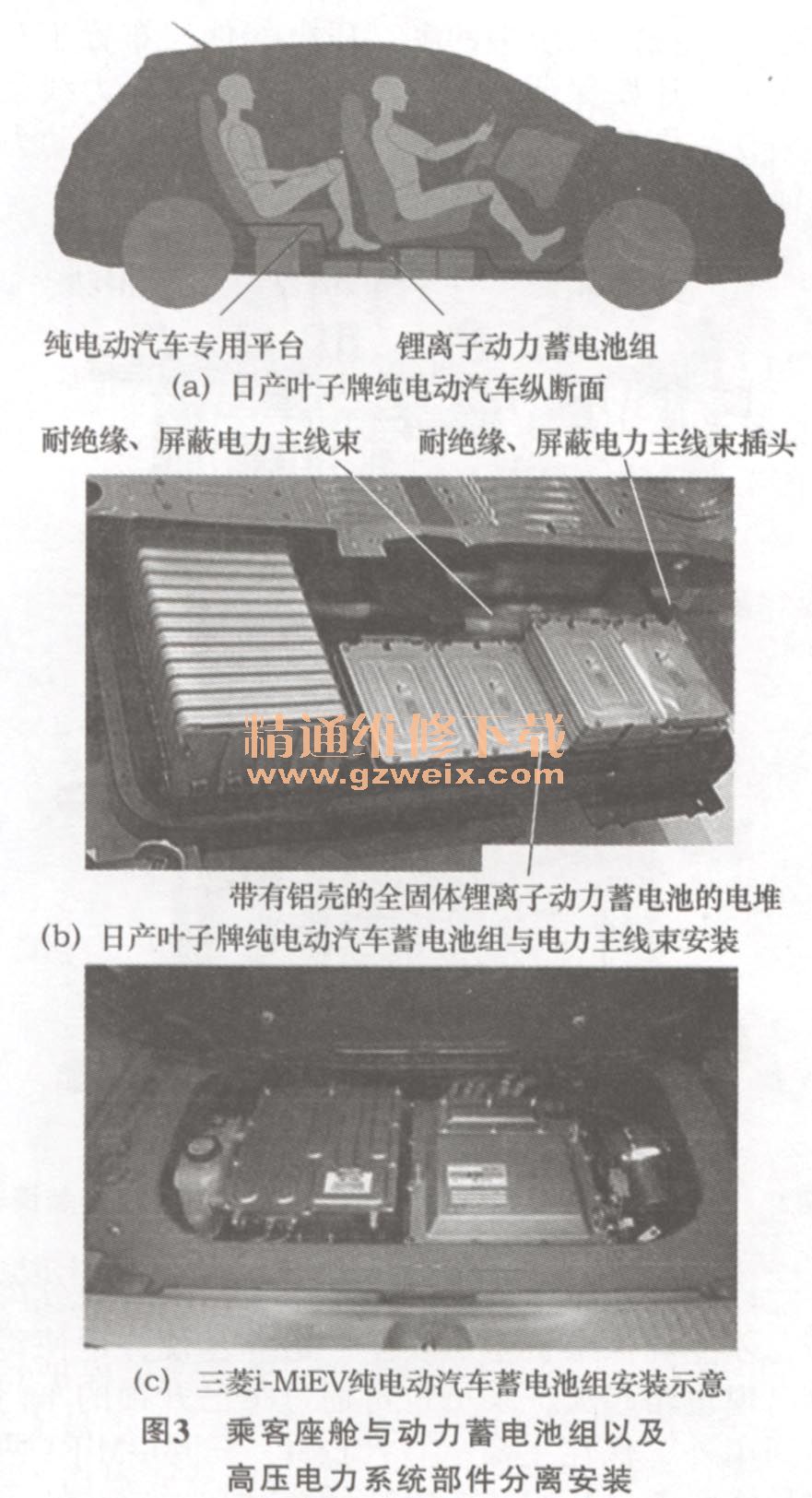

只有将乘客座舱与动力蓄电池组以钢板分离开来,才能确保乘员生命安全。退一步说,即使蓄电池出现短路起火,乘员也可通过早已开锁的车门逃离到车外,保住生命。日产Leaf、三菱i-MiEV两车都是将两者分开的,如图3所示。

问题在于:国内许多电动汽车的设计并未考虑这一简单有效的乘员安全防护措施。

2.2蓄电池组装于车身中的最安全部位

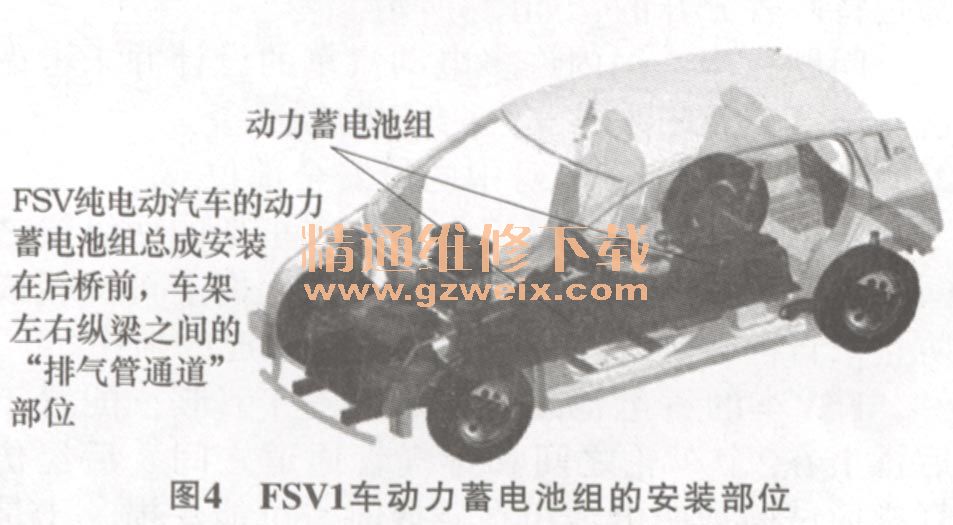

蓄电池组安装的最安全部位在车架的两纵梁之间和后桥之前、前桥之后,在很大程度上可减轻或防止来自前、后、左和右方的碰撞造成的损伤。

FSV车的蓄电池组最初设计呈T字形,配置于后桥上在2个车轮之间和排气管通道之间。后经仿真碰撞试验证明电池组在碰撞时,可能受损,于是将其改为I字形,置于排气管通道位置。从而满足了车架的“两纵梁之间和后桥之前、前桥之后”的要求,如图4所示。

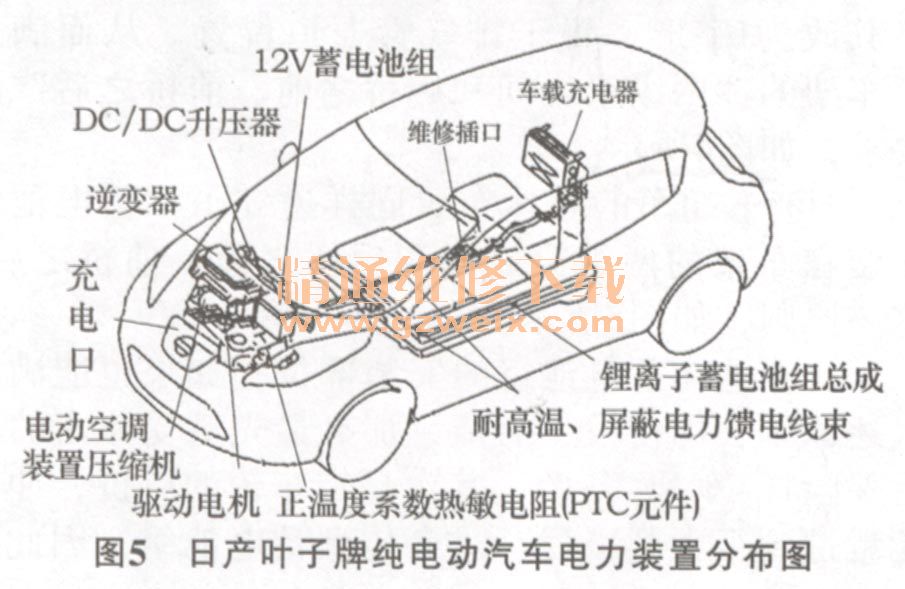

日产Leaf车的总体布置同样遵守了“蓄电池组安装在车架的两纵梁之间和后桥之前、前桥之后”这一原则,如图5所示。

比亚迪e6蓄电池组的安装部位,如果也能满足上述原则,即使发生后撞,那么最先遭受撞击的是后保险杠-车架-备胎,其次是带车轮的后桥,冲击能量遭到很大削减后,才会传到蓄电池组。因此e6即使遭到撞击起火,由于时间短,有机电解液泄漏量不够多,也不至于在数秒时间内产生熊熊大火,致使乘客座舱内的乘员无暇逃离。

2.3总体设计中必须考虑高压电力系统的安全防护

众所周知,人体安全电压值为36 V。高电压是指直流电的工作电压值为60~1500 V;交流电的工作电压值为30~1000 V。高压电力系统是指工作电压值在上述范围内的高压电部件和电力线束以及插接件。纯电动汽车和混合动力汽车的电力驱动系统的工作电压:直流电的电压值普遍超过300 V,交流电的工作电压,则达345~800 V,这就是说纯电动汽车驱动系统的电力系统是高压电力系统。

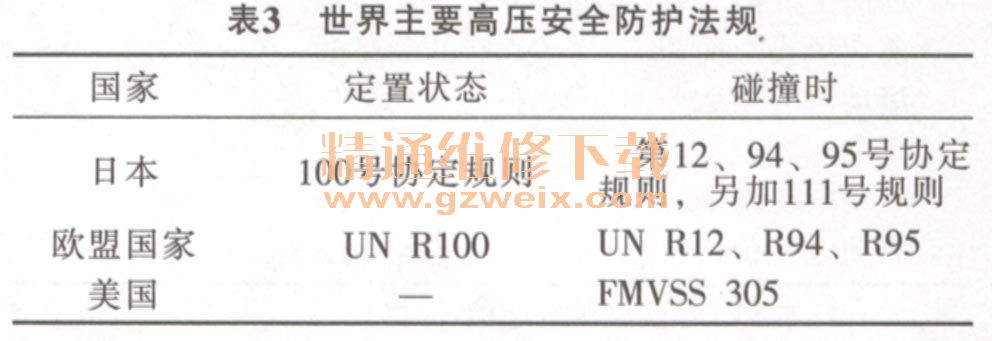

世界主要高压电安全法规如表3所示。

2.3.1直接接触保护(Protection against electricshock)

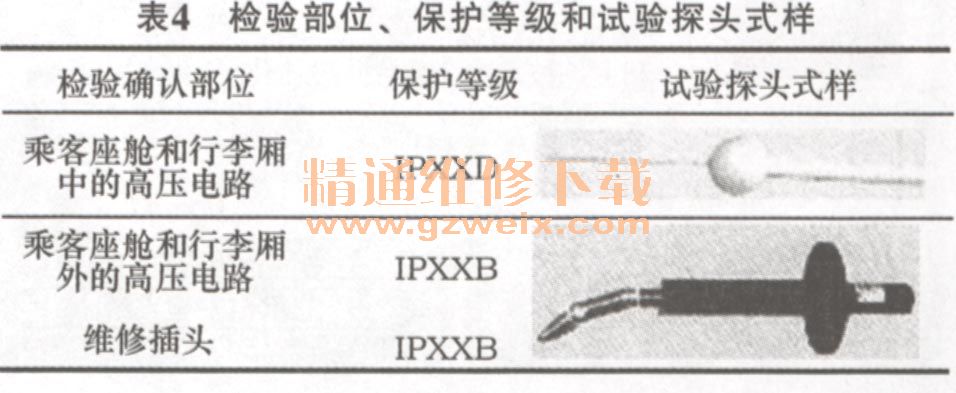

在纯电动汽车中,乘员直接触及蓄电池组和其他高压电力系统的部件(包括DC/DC升压器、DC/AC逆变器、主线束/高压绝缘屏蔽电力电缆以及插接件)会导致触电,因此它们均需具有保护外套/障壁(包括橡胶绝缘、金属网屏障及塑料封闭外壳等)防护,避免乘员直接触及。最为重要的是上述保护装置不得在未使用工具的情况下被打开、拆开或移除。而确认检验部位是否符合直接接触防护的做法,是用表4所示各类试验探头和试验探针来确定的。

除客舱和行李厢外,1PXXB测试探头不可接触带电体;在客舱和行李厢内,应确定使用1PXXD试验探头,并且不可接触带电体。