三、传动轴和中间支承

(一)、传动轴的组成及结构

常见的轻、中型货车中,连接变速器与驱动桥的传动轴部件由传动轴及其两端焊接的花键轴和万向节叉组成。

汽车行驶过程中,变速器与驱动桥的相对位置经常变化,为避免运动干涉,传动轴用由滑动叉和花键轴组成的滑动花键连接,以适应传动轴长度的变化。为减少磨损,还装有用以加注滑脂的滑脂嘴、油封、堵盖和防尘套;图47所示为上汽通用五菱荣光传动轴总成部件。

传动轴在高速旋转时,由于质量不均衡引起的离心力将使传动轴发生剧烈振动。因此,当传动轴与万向节装配后必须进行动平衡。平衡后,在滑动叉与传动轴上刻上箭头记号,以便拆卸后重装时保持二者的相对角位置不变。传动轴过长时,自振频率降低,易产生共振。故常将其分为两段并加中间支承。为了得到较高的强度和刚度,传动轴多做成空心的,一般用厚度为1.5~3. 0mm的薄钢板卷焊而成。超重型货车的传动轴则直接采用无缝钢管。

在转向驱动桥、断开式驱动桥或微型汽车的万向传动装置中,通常将传动轴制成实心轴。为减小传动轴中花键连接的轴向滑动阻力和磨损,可对花键进行磷化处理或喷涂尼龙层。有的则在花键槽内设置滚动元件,如国外有的汽车传动轴采用圆柱滚子轴承。

(二)、传动轴的中间支承

传动轴分段时须加中间支承。通常中间支承安装在车架横梁上,应能补偿传动轴轴向和角度方向的安装误差以及车辆行驶过程中由于发动机窜动或车架等变形所引起的位移。

(三)、传动轴检修

1)目视检查传动轴轴管,不得有裂纹及严重的凹瘪。

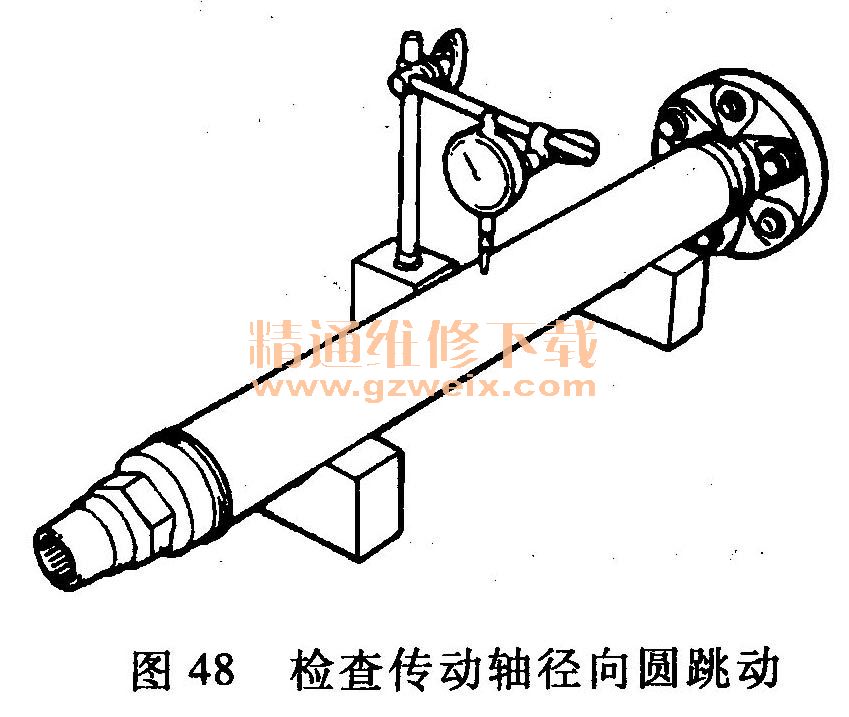

2)检查传动轴轴管全长上的径向圆跳动,如图48所示,应符合表1的规定。

四、万向传动装置的故障诊断

万向传动装置由于经常受汽车在复杂道路上行驶的影响,使传动轴在其角度和长度不断变化情况下传递转矩,因此常出现传动轴动不平衡、万向节与中间支承松旷、发响等故障。

(一)、传动轴动不平衡

1.现象

在万向节和伸缩叉技术状况良好时,汽车行驶中发出周期性的响声;速度越高响声越大,甚至伴随有车身振动,握转向盘的手感觉麻木。

2.原因

1)传动轴上的平衡块脱落。

2)传动轴弯曲或传动轴管凹陷。

3)传动轴管与万向节叉焊接不正或传动轴未进行过动平衡试验和校准。

4)伸缩叉安装错位,造成传动轴两端的万向节叉不在同一平面内,不满足等速传动条件。

3.故障诊断与排除方法

1)检查传动轴管是否凹陷。有凹陷,则故障由此引起;无凹陷,则继续检查。

2)检查传动轴管上的平衡片是否脱落。如脱落,则故障由此引起;否则继续检查。

3)检查伸缩叉安装是否正确。不正确,则故障由此引起;否则继续检查。

4)拆下传动轴进行动平衡试验,动不平衡,则应校准以消除故障。弯曲应校直。

(二)、万向节松旷

1.现象

在汽车起步或突然改变车速时,传动轴发出“抗”的响声;在汽车缓行时,发出“恍当、恍当”的响声。

2.原因

1)凸缘盘连接螺栓松动。

2)万向节主、从动部分游动角度太大。

3)万向节十字轴磨损严重。

3.故障诊断与排除方法

1)用胶头轻轻敲击各万向节凸缘盘连接处,检查其松紧度。太松旷则故障由连接螺栓松动引起,否则继续检查。

2)用双手分别握住万向节主、从动部分转动,检查游动角度。游动角度太大,则故障由此引起。

(三)、中间支承松旷

1.现象

汽车运行中出现一种连续的“呜呜”响声,车速越高响声越大。

2.原因

1)滚动轴承缺油烧蚀或磨损严重。

2)中间支承安装方法不当,造成附加载荷而产生异常磨损。

3)橡胶圆环损坏。

4)车架变形,造成前后连接部分的轴线在水平面内的投影不同线而产生异常磨损。

3.故障诊断与排除方法

1)给中间支承轴承加注润滑脂,响声消失,则故障由缺油引起;否则继续检查。

2)松开夹紧橡胶圆环的所有螺钉,待传动轴转动数圈后再拧紧,若响声消失,则故障由中间支承安装方法不当引起。否则故障可能是:橡胶圆环损坏,或滚动轴承技术状况不佳,或车架变形等引起。

(四)、传动轴异响

1:现象

汽车行驶中传动装置发出周期性的响声;车速越高响声越大,严重时伴随有车身振抖。

2.原因

主要原因是传动轴动不平衡;由于传动轴变形或平衡块脱落等,其次是中间支承吊架固定螺栓松动或万向节凸缘盘连接螺栓松动,使传动轴偏斜。

3.故障诊断与排除

除“传动轴动不平衡”诊断方法外,再检查中间支承吊架固定螺栓和万向节凸缘盘连接螺栓是否松动,若有松动,则异响由此引起。

(五)、上汽通用五菱宏光(包括荣光)传动轴的故障诊断

1.车辆出现故障时,应首先进行目视/常规检查

1)系统可见或易于接触到部件是否有明显损坏。

2)是否有可能引起系统故障的售后加装装置。

3)部件是否有不正常的松动。

4)传动轴弯曲检查。

2.车辆出现故障时会表现出相应的症状

1)传动轴异响,检查和诊断操作步骤如表2所示。

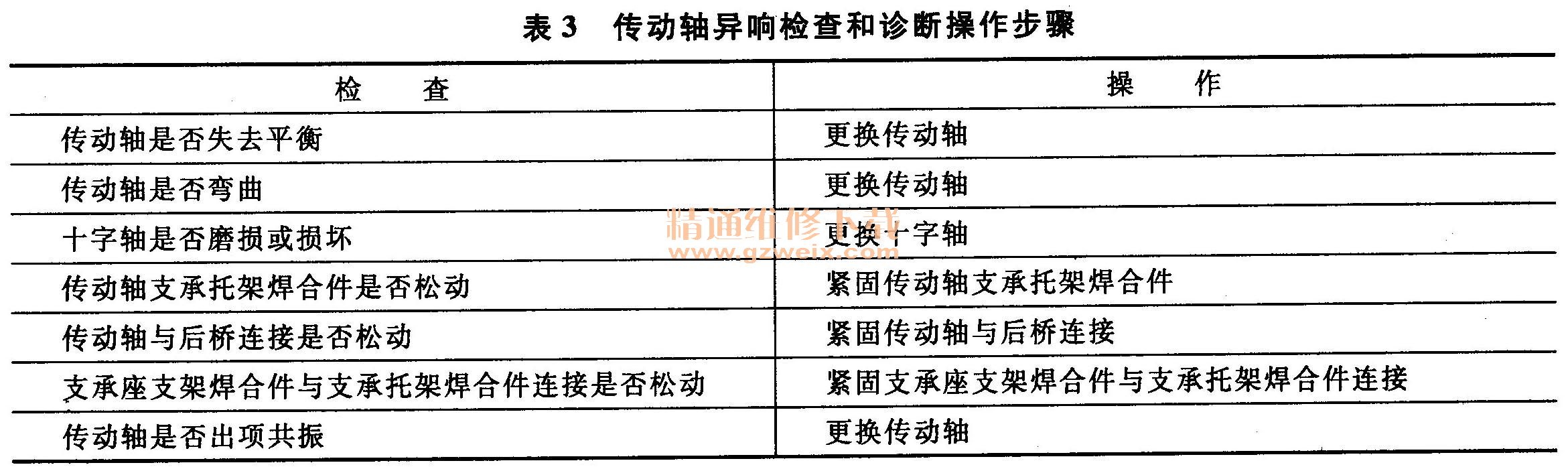

2)传动轴摆振,检查和诊断操作步骤如表3所示。