二、空调保护系统故障分析

(一)故障现象

保持车速为0km/h且发动机为怠速状态。开启车载空调,设置为最大制冷模式,出风量设置为较高挡位,运行约20min后出现以下故障现象:

1.出风量自动逐渐减小至微弱,压缩机保持吸合。

2.保持空调继续运行30min后,压缩机断开,空调停止制冷。

3.检查故障车辆,发现压缩机离合器已经烧毁。蒸发器连接到压缩机的低压管表面结霜。蒸发器表面严重结冰。

(二)分析过程

1.常规分析

经过常规分析,排除了压缩机零件故障的因素、制冷剂加注量不符合标准的因素、制冷系统管路泄漏的因素以及膨胀阀零件故障的因素。由于当出现故障现象时,蒸发器表面有严重结冰的现象。因此,怀疑从蒸发器处反馈的温度信号异常。但进一步检查又排除了蒸发器温度传感器相关电器线路连接不良的因素。

2.网络分析

基于常规分析和故障现象,初步判断此故障可能与高压保护和温度保护有关。为确定空调保护系统中核心电控单元和传感器传递的信息的一致性。笔者又进行了压强和温度的对比测试。

测试时车辆状态为车速为0km/h,发动机怠速,关闭所有车门窗,按下A/C开关,使压缩机开始工作。同时将空调设置为最大制冷量、最小出风量、车内循环模式。保持上述状态直至车辆出现故障现象。

(1)压强对比

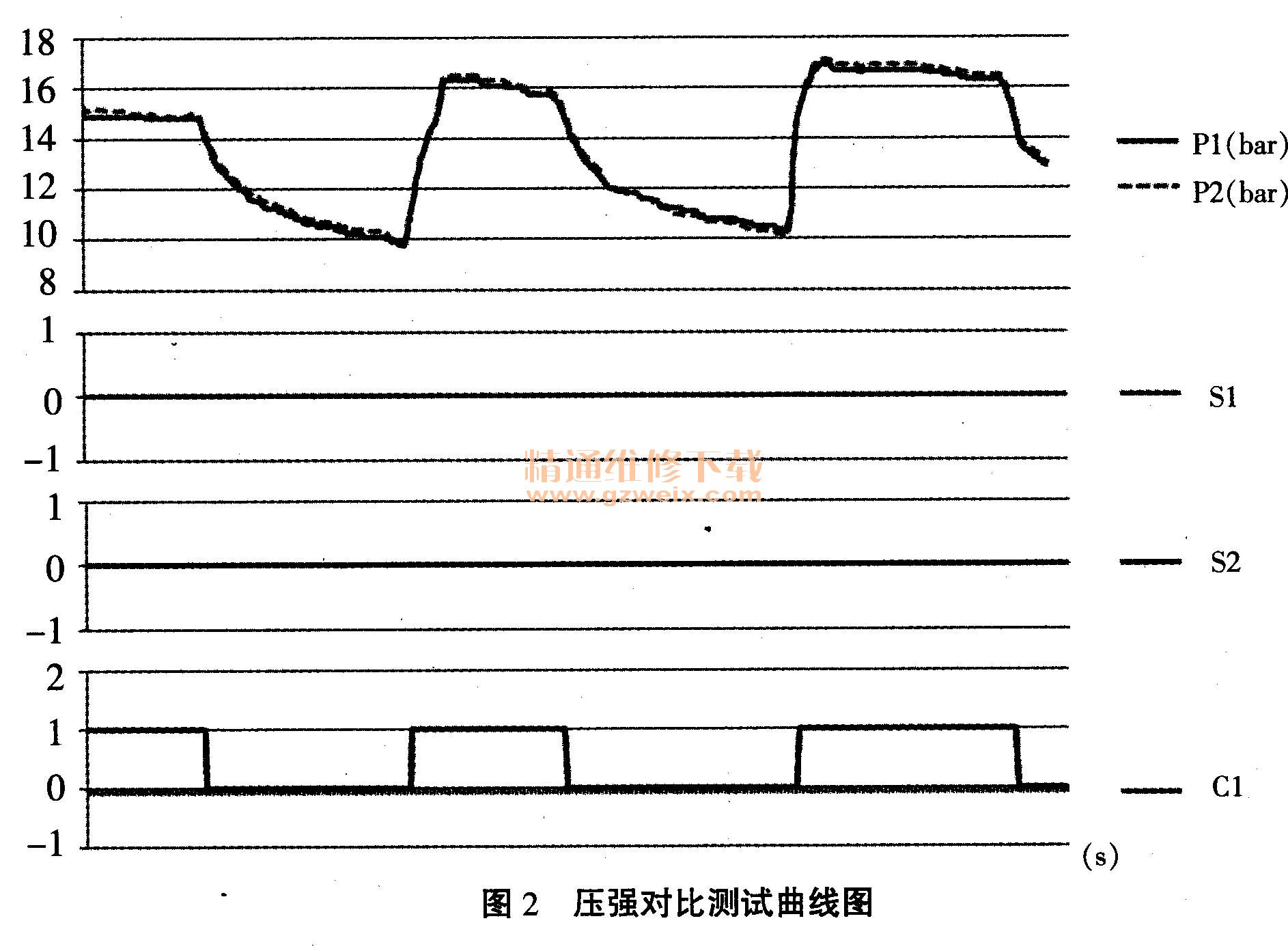

使用专用诊断设备通过对BSI进行诊断获取高压管压强(P1)、高压保护状态信息(S1)、低压保护状态信息(S2)和压缩机控制信号(C1)。同时,在故障车的空调系统高压管路上连接高压测量表,测量高压管压强(P2)。将得到的数据整理成曲线图,如图2所示。

从图中可知,整个测试过程中,高压管压强保持在9bar至17bar之间,属于空调系统要求的正常工作范围。高压保护和低压保护状态均没有启动,压强因素没有影响压缩机的工作状态,因此压强保护因素被排除。

(2)温度对比测试

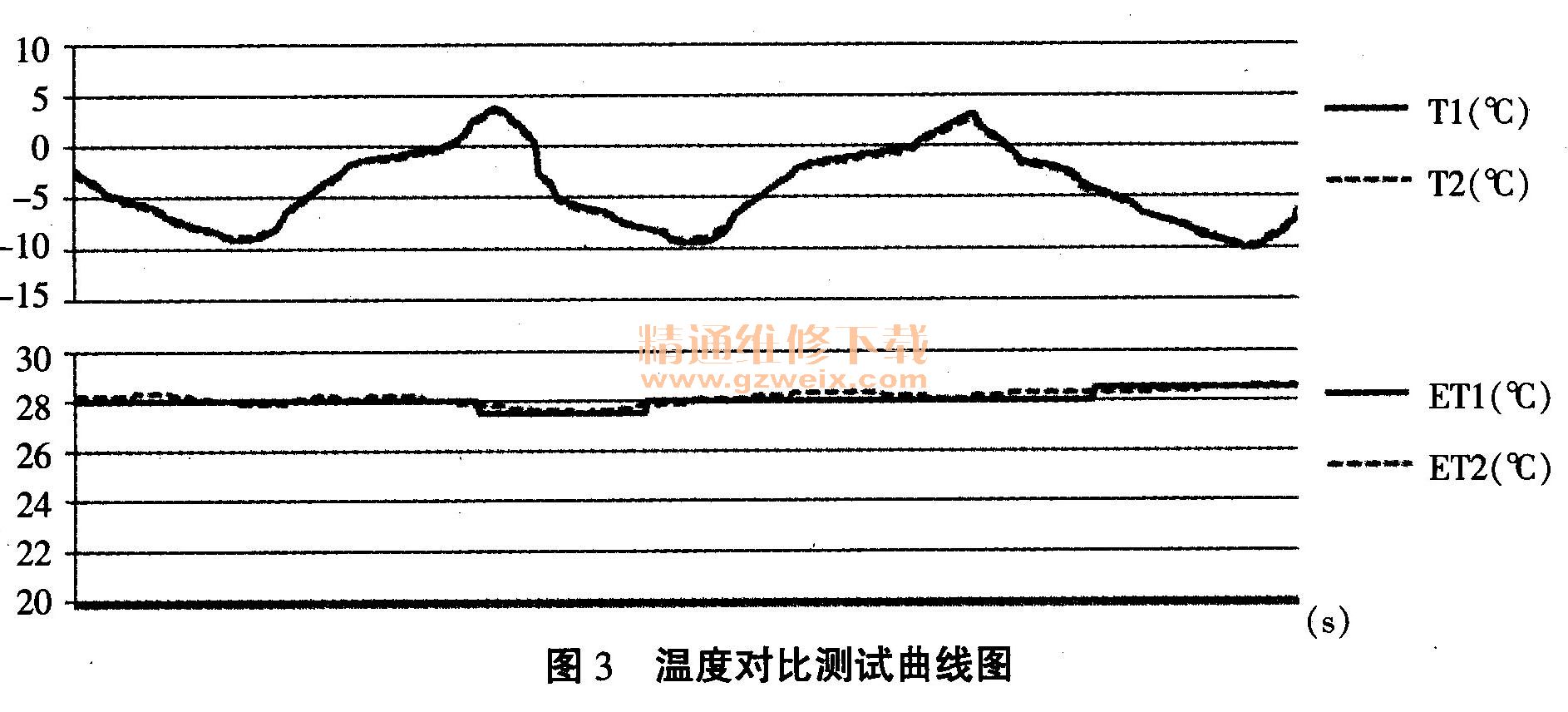

车辆外部环境温度为28℃时,使用专用诊断设备采集蒸发器温度传感器传递给BSI的温度值(T1)、外部温度值(ET 1)、结冰保护状态信息(S2)和压缩机控制信号(C2)(采集频率:1t/s )。同时用一台外接的温度采集器测量蒸发器温度传感器所在位置的实际温度值(T2)和实际环境温度值(ET2 )(采集精度:0.1℃,采集频率:1t/s )。将得到的T1、T2、ET1和ET2整理成曲线图,如图3所示。

对比发现T1和T2曲线很接近,同一时刻最大差值仅为0.5℃。 ET1和ET2曲线也很接近,同一时刻最大差值仅为0.3℃。因此说明蒸发器温度传感器和外部温度传感器的工作都正常,且稳定。BSI根据蒸发器温度传感器和外部温度传感器采集并计算得到的蒸发器表面温度值和外部温度值与实际测量值基本一致。

为进一步分析温度保护的控制方式,将得到的T1、ET1、S2和C2整理成曲线图,如图4所示。

从图4中,也可以看到当蒸发器表面温度低于1℃时(即第113.2031 s) ,BSI已经启动了温度保护状态,但并没有立即发出断开压缩机的控制指令,而是经过约60s(即第173.3838s)的延时以后才发出这一指令。在延时过程中,蒸发器表面温度不断下降并低至-9℃,导致其结冰。当蒸发器表面温度升至2℃时(即第242.7654s),温度保护状态退出,压缩机立即吸合恢复工作。经过若干次低于0℃的循环后,结冰逐步加剧。这使得鼓风机向座舱吹出的风被阻碍,随结冰的加剧出风量逐步减小。同时由于结冰的加剧,蒸发器内的气态制冷剂部分被液化。液态的制冷剂通过低压管进入到压缩机,使压缩机的活塞受到很大的阻力,导致其主轴和离合器摩擦片之间产生相对摩擦使离合器被烧毁。

根据温度保护的控制方式,将车辆置于环境温度10℃、20℃ 、35℃时,重复以上温度对比测试,并进一步确认了以上分析结果。

(三)分析结论

由于BSI对温度保护的控制策略中存在60s的延时时间,导致蒸发器表面温度过低而得不到及时保护,从而导致故障现象的产生。