4 测试过程和影响因素分析

从测试结果看,此驱动电机系统完全满足标准的要求。但从试验过程看,可靠性测试的考核存在一定问题,导致不能达到预计的实际使用3 000 h的耐久老化效果。通过测试验证,以及整车工况和电机工况的比较,发现电机的可靠性标准工况和实际工况有区别,结合实际工况,对电机的效率特性以及可靠性进行评价,可能更体现实际情况。

1)温度加速效果测试过程中在电机内部的定子绕组位置安装了热电偶,对电机的温度进行了连续监控。绕组的温度随着测试工况在7095 K之间变化,试验环境温度为20~25℃,因此温升在50~75K之间变化。标准编制时考虑的理论温升为121 K,存有一定差距,由于温度和加速老化效果正相关,因此按照标准进行402 h的可靠性加速试验,可能不能反映实际使用3 000 h的老化效果。

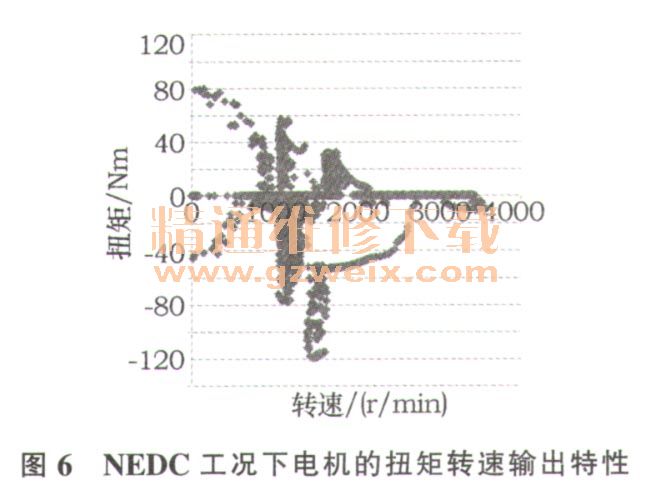

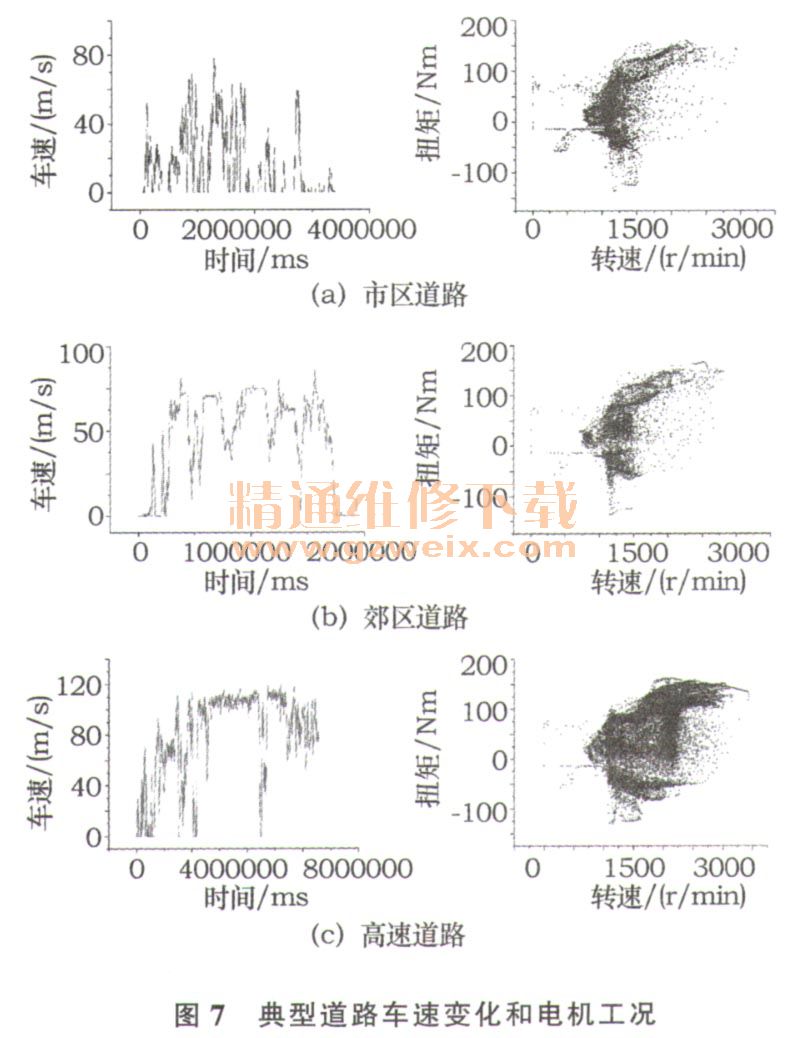

2)循环工况的影响可靠性的测试采用了400 h的固定转速(1.1倍额定转速)试验+2 h最高转速试验。纯电动车和混合动力车的电机系统实际工作状态差别较大,强混、中混等不同的动力藕合方式也会导致电机系统工况不同。单纯采用一种简单的工况无法满足不同类型的车辆。以被测驱动电机系统对应的混合动力整车为例,为了解车辆不同状态时电机系统的工况,通过转毅试验和道路试验采集了实车的电压、电流、扭矩、转速和车速。其中转毂试验按照NEDC工况进行,道路试验按实际的高速、市区和郊区的典型道路进行电机工况采集。测试结果见图6、图7。

从图6和图7中可以看出,此混合动力电机在实际工作时主要集中在500~3 500 r/min,扭矩范围比较宽,特别是在电驱动状态车上承受的机械振动也是其失效的主要原因之一。振动会引起绕组窜动、短路、断路、绝缘破损、铁心松散、性能失调等。在故障分类中将此类故障归至严重故障。因此,在可靠性的评价中也应引入机械振动,对电机样品进行振动疲劳试验,确保在长期使用过程中不会出现机械损坏。

5总结

驱动电机系统的可靠性对于电动汽车的推广非常重要。本文分析了电机系统的失效故障模式,介绍了当前的可靠性测试标准,选取某混合动力电机系统进行测试验证,对结果和可靠性测试影响因素进行了分析,发现当前的标准在循环工况和加速设计方面有一定的局限性,实际试验可能达不到预想的加速老化效果。今后在加速老化测试工况的设计和机械振动对电机系统的影响方面继续研究,提出更完善的测试方法。