2.10泵车臂架液压回路存在异物的原因及清洗

(1)故障现象及原因

1台新出厂的混凝土泵车在作业过程中,出现臂架动作卡滞、举升无力或不能动作等故障。维修人员根据经验,判定臂架液压回路在装配过程中混入铁屑等异物,影响阀体正常启闭。将该泵车的臂架平衡阀(共14个)拆解,发现2个平衡阀内有异物,其中1个异物为直径0. 5mm、长10mm铁屑,另1个异物为钢管表面红色漆皮。

臂架液压回路存在异物的原因有二,一是清洗后的液压元件在装配过程中产生金属屑等杂质;二是在泵车使用过程中造成二次污染。为有效去除泵车液压系统内的杂质,避免泵车臂架频繁出现异常动作,决定对泵车臂架液压回路进行清洗。

(2)选择清洗方案

泵车进行清洗方案有2种,一是直接利用该机底盘动力过滤液压油,二是采用液压泵站过滤液压油。

采用方案1有2个缺点,一是过滤精度较低,较大的杂质有可能将阀芯卡滞,严重时会造成液压泵磨损加剧;二是容易造成泵车液压系统的滤芯变脏,从而导致泵车在使用过程中液压油发生二次污染。为此,决定采用液压泵站对泵车臂架液压回路进行过滤。

具体方案是将臂架回路的进、出油路和液压泵站连接好;在进油、出油、回油油路增设过滤器,以实现高压过滤功一能;在每节臂架的回路中增加截止阀,实现单节臂架液压回路“憋压”检测功能。

(3)清洗装置组成及工作原理

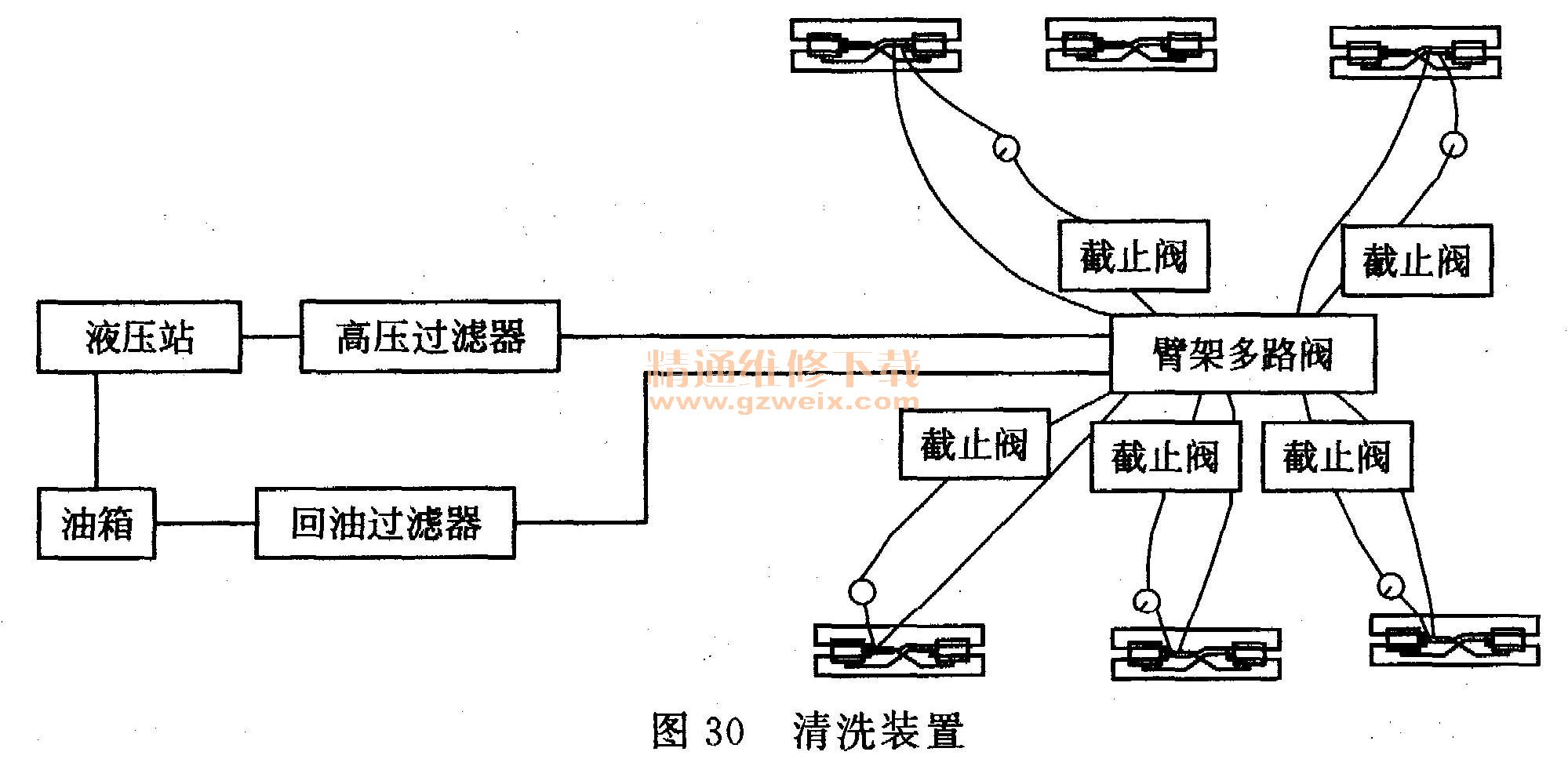

①组成。清洗装置如图30所示,主要由电控箱、电动机(二者图中未画)、液压泵站、高压滤油器、臂架多路阀、回油滤油器、油箱、5只截止阀、12只平衡阀以及各管路组成。高压滤油器过滤精度为10mm,流量为330L/min。回油滤油器过滤精度为10μm,流量为270L/min。油箱内设吸油滤油器,其过滤精度为90μm,流量为160L/min。 5只截止阀型号均为BKH-20S-SW94。

液压泵站采用分体式电控箱进行控制。电控箱具备过载保护功能,可在油温高于60℃时自动断电。电动机型号为Y200L-4,额定功率为30kW(与底盘输出功率相同),转速为1470r/min,质量为53kg。

液压泵站最高工作压力为40MPa,流量为48L/min。液压泵站自身带吸油滤油器,能

够自动过滤内部油液,过滤精度可达到10μm。其液压泵型号与原泵车臂架所配液压泵型号相同,以保证输出压力一致。液压泵站油箱一容积400L,油箱内部采用喷砂、·喷漆处理,其用油选用污染度达到NAS8级的液压油,同时在油箱内加装油温传感r器。,

②工作原理。液压泵站出油口与臂架多路阀进油口之间采用高压滤油器连接:臂架多路阀回油口与油箱之间通过回油滤油器连接。臂架多路阀至平衡阀之间均增设截止阀,_用于系统“憋压”试验和检测是否存在错装、渗油现象。臂架多路阀和12只平衡阀与原泵车的型号相同,在此仅作为工装使用。

由电动机控制液压泵吸油,通过油液循环冲刷液压管路并过滤油液,从而达到将整个液压系统进行净化的目的。液压管路中的液压油过滤完成后,进入液压泵站的油箱,以便及时补充液压泵站中的液压油。

(4)清洗装置操作方法

①准备工作。将与泵车臂架平衡阀相连的钢管及胶管拆下,与清洗装置上的平衡阀相连接。用清洗装置自带的胶管将臂架液压管路接入液压泵站液压系统中,再将需要清洗的进、回油路的截止阀打开。

②清洗过滤。插上电动机电源线,待电动机运转3min后,手动开启臂架多路阀上的旁通阀,操纵臂架多路阀手柄动作。操纵每节臂手柄时,搬动手柄向上持续3min,按此操作3次。当压力表压力达到30MPa时停止“憋压”,换下一手柄操作,检测是否错装和渗油。将其他需要清洗的进、回油路截止阀依次打开,按顺序分别操纵每节臂手柄,以对其回路进行清洗,同时观察压力表显示压力是否正常一。将连接油管拆下,并将连接泵车平衡阀管路复位,然后将各油管中的油液用干净的接油盆接好,再将此油液重新过滤后加入液压泵站油箱。

(5)清洗效果

按上述方法对5台泵车臂架液压系统进行清洗后,检测结果是,清洗前后液压油污染度全部为NAS9级;滤芯经过破坏性解体,在滤芯壳底和滤纸上发现大量铁屑,一铁屑直径最大在3. 5mm,长度最长达到7mm。由此证明,对臂架管路整体清洗过滤确实存在必要性。