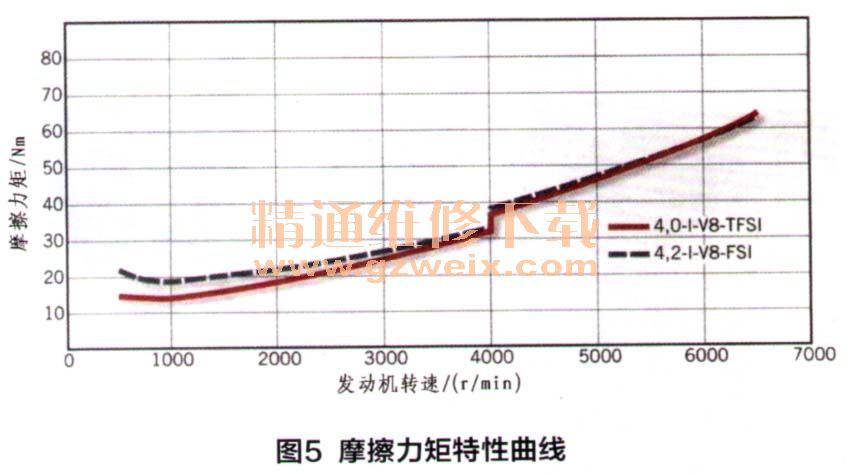

三、机油循环回路

4.0L-V8-TFSI的机油循环回路基本上以4.2L-V8-FSI自然吸气直喷式汽油机为基础设计的。叶片式机油泵是两级可调式机油泵,在0.2MPa机油压力的低压范围内机油泵在4 000r/min以下运行,此后就转换到高压范围运转。除了增压器中的机油供应管路之外,所有的压力机油和回油通道都集成在汽缸盖、汽缸体曲轴箱和油底壳上件的铸件中(图3上)。与老机型相比,机油循环回路中的压力损失能再次明显降低,再加上应用了两级可调式机油泵,摩擦损失明显减少,因而显著降低了燃油消耗。

由于应用了按特性曲线场控制的活塞冷却机油喷嘴,能够将掺入曲轴箱通风气体中的机油损耗减少到最低程度。在发动机转速低于4 000r/min情况下,在负荷高于400Nm时活塞冷却机油喷嘴才打开(图3下),在该运行范围内的机油流量最多可减少25%,因此在发动机暖机阶段活塞可达到较高的温度,并在部分负荷时可获得废气排放方面的好处。通过所有这些措施所获得的总的效果是在120℃机油温度下机油流量<60L/min,这对于V8发动机而言是非常好的了。在功率较大的机型上附加应用了布置在车辆前端白勺空冷机油冷却器。

四、曲柄连杆机构

在所有的功率等级机型中,涨裂连杆配备了17mm宽的三层材料轴瓦,30°梯形连杆小头镶有铜合金衬套,活塞销直径为22mma 5道轴承支承的曲轴继承了4.2L-V8-FSI自然吸气直喷式汽油机的基本结构设计,而行程减小到89mm。为了提高曲轴强度,其所有的轴颈圆角均经感应淬硬。4.0L-V8-TFSI增压直喷式汽油机的曲轴材料,在主轴承直径为65 mm的机型上采用C38中碳钢,而在主轴承直径为67mm的功率强化机型上则采用42CrMoS4合金钢。

由于两种功率等级机型的压缩比不同,具有活塞环槽镶圈的铸铝活塞顶的形状分别与各自的功率变型相匹配。为了减小摩擦,第一道活塞环和活塞销涂有DLC(类金刚石石墨)涂层。

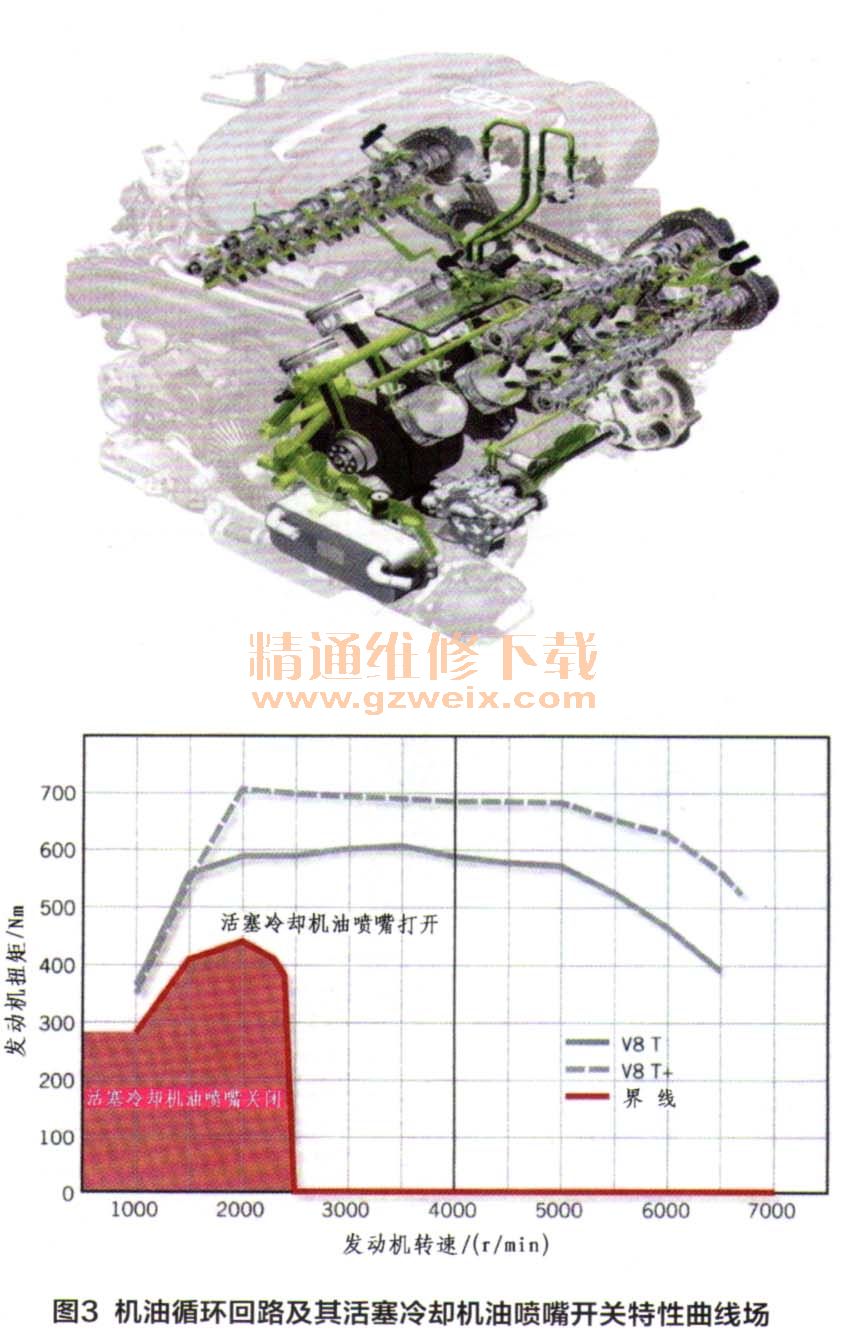

五、冷却液循环回路

冷却系统的外围设备取决于车型和功率等级而不同,而发动机中的冷却循环回路是相同的(图4)。为了获得均匀的温度分布,冷却液横向流过发动机,同时整机配备了创新的热管理系统(ITM)。安装在冷却液泵进口侧可加热的圆形滑阀式节温器,在其调节范围内具有比常规阀盘式节温器更低的压力损失。为了进一步降低摩擦损失,在部分负荷时热机运行的冷却液温度被调节到105℃。

借助于连接在冷却液泵后面的一个球形阀,实现在暖机运行阶段整个发动机中的冷却液停止流动,在冷却液温度低于80℃情况下每次发动机起动时都是如此,然后在发动机达到正常运行温度时冷却液流入汽缸体曲轴箱V形夹角中,并从这里开始经过集流管供应两列汽缸盖。ITM的另一个特点是具有自给自足的采暖功能。这种附加的采暖循环回路直接连接到汽缸盖,并由一个电动泵进行循环,这样即使汽缸体曲轴箱中的冷却液停止流动,乘客车厢也能取暖,因而在对用户具有重要意义的运行工况,特别是在发动机暖机阶段开通采暖设备时,可以获得明显的节油效果。

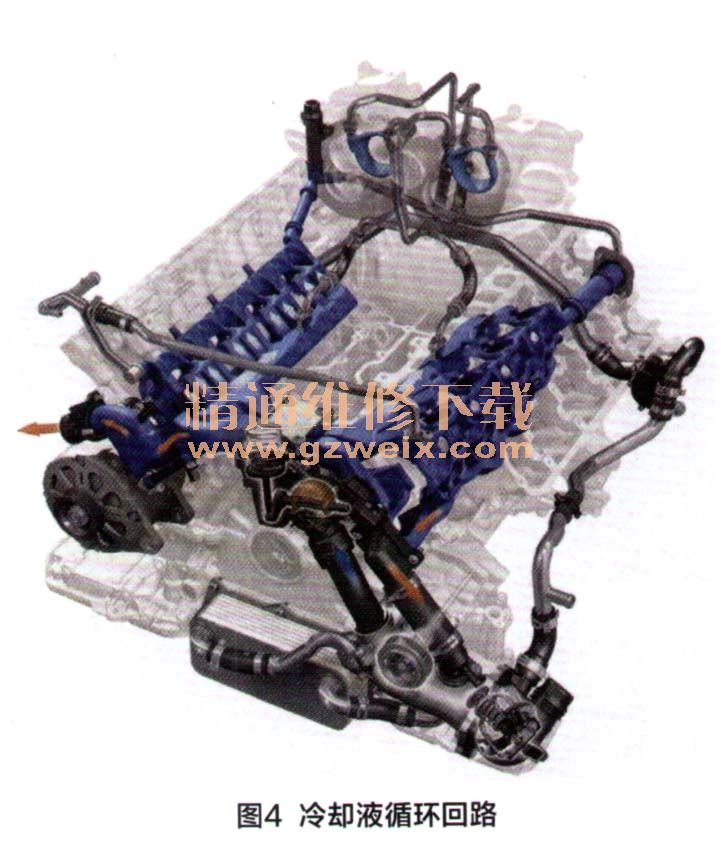

六、摩擦功率

通过采用许多特殊措施,能够不断降低4.0L-V8-TFSI增压直喷式汽油机的摩擦功率,具体如下:

①加大汽缸体曲轴箱中的通风截面和机油集滤器;

②提高汽缸体曲轴箱中的真空度;

③消除机油和冷却液循环回路中的节流;

④将低压级的机油压力降低到0.2MPa;

⑤活塞冷却机油喷嘴按特性曲线场进行控制;

⑥缩短活塞行程提高曲柄连杆机构的刚度;

⑦为两种功率等级机型分别选择摩擦优化的主轴承直径;

⑧减小进气门弹簧力;

⑨减小三油腔凸轮轴相位调节器的机油流量;

⑩可变气门升程凸轮片采用无摩擦的轴向定位;

11减小第三道活塞环的预张力,而第一道活塞环和活塞销采用DLC涂层;

12汽缸工作表面采用螺栓拧紧支架进行螺旋珩磨,并提高汽缸套上纵向加强筋的刚度,减小汽缸变形。

通过上述这些措施的综合效果,特别是在对用户使用具有重要意义的低转速范围内,与4.2L-V8-FSI自然吸气直喷式汽油机相比,能够显著降低摩擦损失(图5)。