专用去焊点钻增加了省力装置(图10)、可以减少钻削作业的劳动强度。钻孔前可以通过调整钻头的伸出长度以及支撑架前后位置,并在金属板上验证,可以保证钻孔深度。钻孔操作时,将钻心对准焊点中心,启动开关收紧大钩,进行钻孔,直到没有铁屑排出时即可停止钻削。

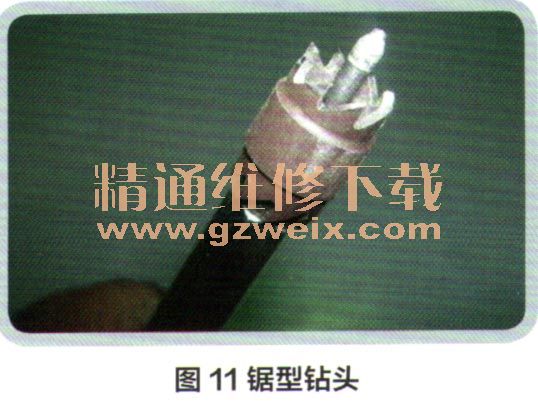

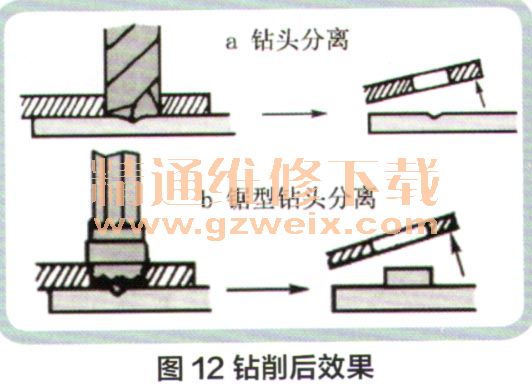

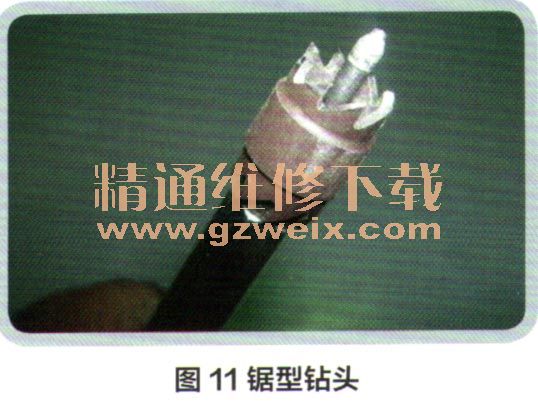

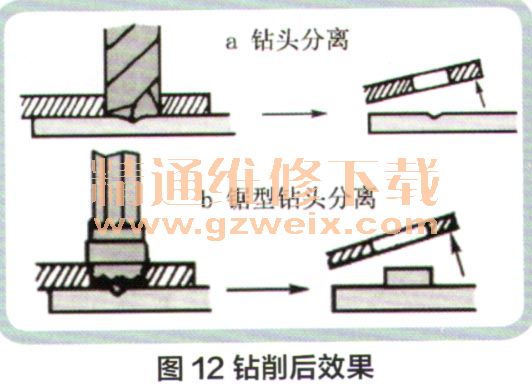

据型钻头四周有锯齿(图11),可将材料以圆形方式据除,钻头后部的螺栓可以调节钻孔深度。锯型钻头可钻除电阻焊点,也可用于二次维修时的气体保护焊塞孔焊点去除。钻头钻除后的焊点一般只需要简单的处理一下残留物或毛刺即可,而据型钻头钻削后需要再次打磨留下的金属(图12)。

通过钻削去除焊点无疑是一种高效率的操作方法,但车身上有些焊点直径大于钻头直径,或者受空间所限,无法使用钻除的方法分离,这种情况下可使用带式研磨机或砂轮机磨除焊点(图13)。操作时应适当控制研磨深度,以免损伤底层钢板。

焊点钻除、磨除后,可将堑子从两层钢板之间的缝隙插入,使用手锤击打篡子后端分离板件,也可使用更加高效的气动铲分离(图14)。

上一页 [1] [2] [3]