发动机排放系统闭环控制流程为:动力控制模块(PCM)接收发动机转速、进气压力传感器(或空气流量计)、节气门位置传感器、冷却液温度传感器等各种相关传感器的信号,根据计算结果在特定的时刻控制点火模块产生高压电,爆震传感器时刻监测发动机是否产生爆震。如果没有爆震发生,PCM将在上一次点火时刻的基础上控制点火模块提前点火,直到爆震传感器监测到发动机产生爆震后,PCM才控制点火模块基于发生爆震的点火时刻滞后点火,直至爆震不再出现,如此循环,PCM不断调整发动机的点火提前角始终处于爆震发生的临界边缘而不发生爆震。

四、排放系统的闭环控制

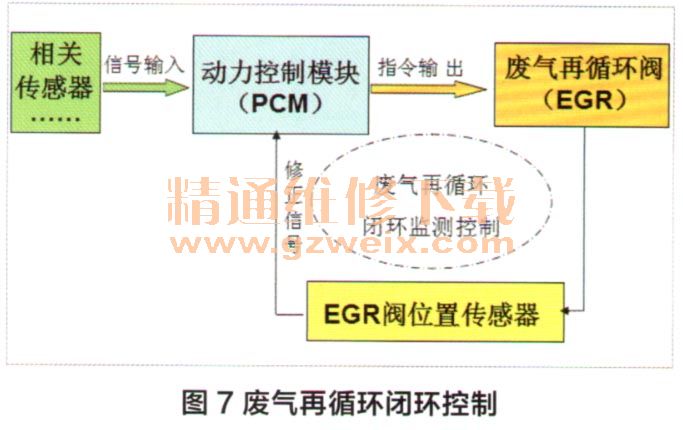

发动机排放系统的典型闭环控制是废气再循环(EGR)。废气再循环的目的是通过将一部分废气引入燃烧室,破坏混合汽成份以降低混合汽的燃烧温度,减少NOx的排放。但是,并不是任何条件和工况下EGR都被允许工作,EGR在减少NOx排放的同时也会影响到发动机运转的平稳性和动力输出,因此,EGR只能在发动机达到一定的工作温度且小负荷工况下才允许其工作。如此,对EGR实施闭环控制就显得尤为必要。

在图7所示的EGR闭环控制中,执行元件是EGR阀,反馈传感器是EGR阀位置传感器。其控制原理为:动力控制模块(PCM)接收发动机转速、进气压力传感器(或空气流量计)等各种相关传感器的信号,发出指令控制EGR阀的开启大小,位于EGR线性电磁阀内部的EGR阀位置传感器适时监测EGR阀的开启量,并将该信号反馈给PCM、 PCM将该信号与模块内部的目标值进行比较,对 EGR阀进行适时控制和修正,并会在EGR阀的动作出现严重偏差时记录故障信息。

五、涡轮增压系统的闭环控制

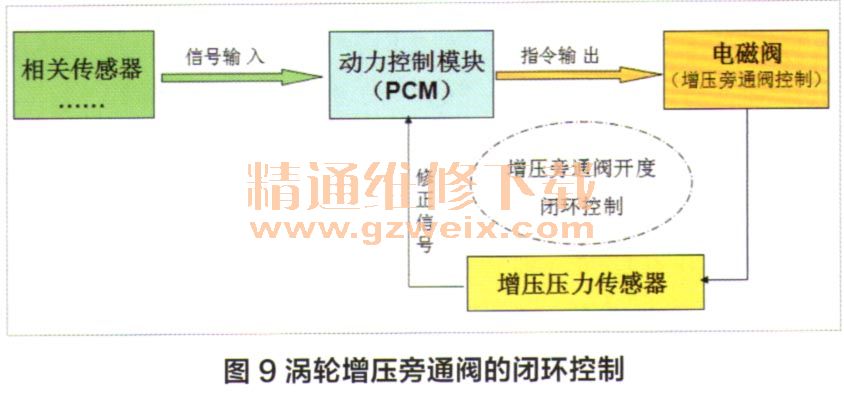

为了保证涡轮增压系统运行的安全性和可靠性,实现对涡轮增压压力的精确控制,现今的电控发动机对其涡轮增压系统都采取了闭环控制,即涡轮增压旁通阀的闭环控制。

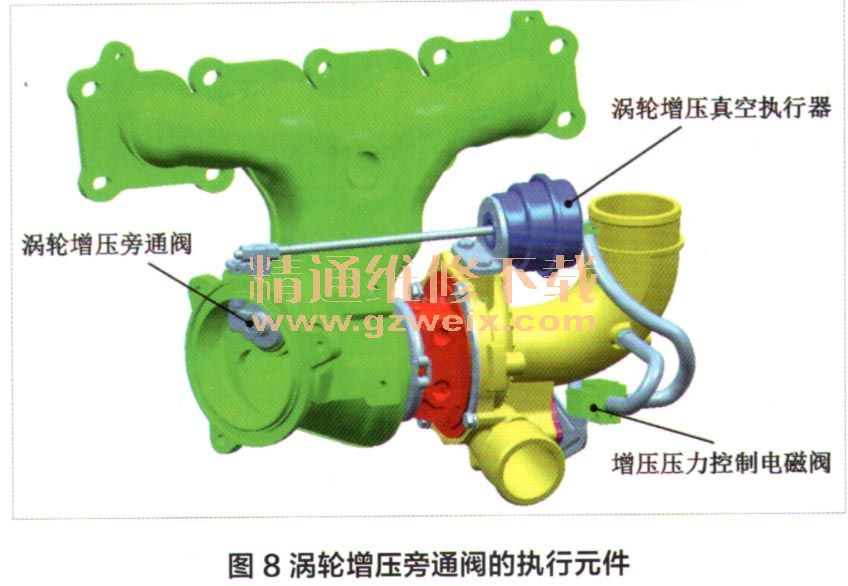

现今的涡轮增压电控发动机之所以能够在1 700r/min左右涡轮就介入工作,很关键的一点就是在涡轮增压器的排气管路中增加了一个与涡轮管路并联的旁通管路,旁通管路中装有一个受真空或电力控制的旁通阀(图8)。当旁通阀开启量大时,大部分废气不冲击涡轮而是直接通过旁通阀排出,使得涡轮转速降低,增压压力减小;而当旁通阀近于关闭时,废气主要通过冲击涡轮后排出,使得涡轮转速激增,增压压力增加,从而使发动机在低转速时涡轮增压便可以开始工作。可见,在相应的工况下,只要调节旁通阀的开度大小,就可以实现对涡轮增压压力的控制。

涡轮增压旁通阀的闭环控制流程如图9所示。动力控制模块(PCM)接收各种相关传感器的信号,发出指令给电磁阀,该电磁阀以电力直接驱动旁通阀或通过控制一个真空膜片间接驱动旁通阀,旁通阀开度的变化导致增压压力的改变,增压压力传感器负责对增压压力进行适时监测,并将该信号反馈给PCM、 PCM将该信号与模块内部的目标值进行比较,对电磁阀进行适时调整,以使实际的增压压力不断向目标增压压力靠拢。