2.曲柄连杆机构

基于梯子形主轴承框架底座结构具有高的刚度,自然吸气vvT机型采用GSB2铸铁曲轴,而增压机型则采用38MSV5锻钢曲轴。为了使设计的曲轴结构能适合于所承受的负荷,这两种材料曲轴对飞轮侧曲拐的连杆轴颈与曲柄臂连接部位都予以加强,并对每缸的平衡质量进行专门的设计计算,因此获得了非常轻的质量,所有机型的主轴颈直径仅45mm。连杆轴颈直径,70kW机型为40mm,而其余所有机型为45mm。

这种汽油机系列开发了3种连杆方案,它们的长度、连杆轴颈直径和活塞销直径各不相同。带有梯形小头和涨裂分离大头的连杆材料采用XC70。经济型活塞被设计得质量最轻。活塞销直径根据单位面积承受的负荷进行调整,分别为18mm(VVT机型)和20mm(缸内直喷增压机型)。活塞环组在低的摩擦功率和机油耗/曲轴箱通风之间获得了良好的折中,而且所有机型的活塞环组是相同的,每套活塞环组的总切向力共计为40N。

3.汽缸盖、配气机构、链传动和汽缸盖罩

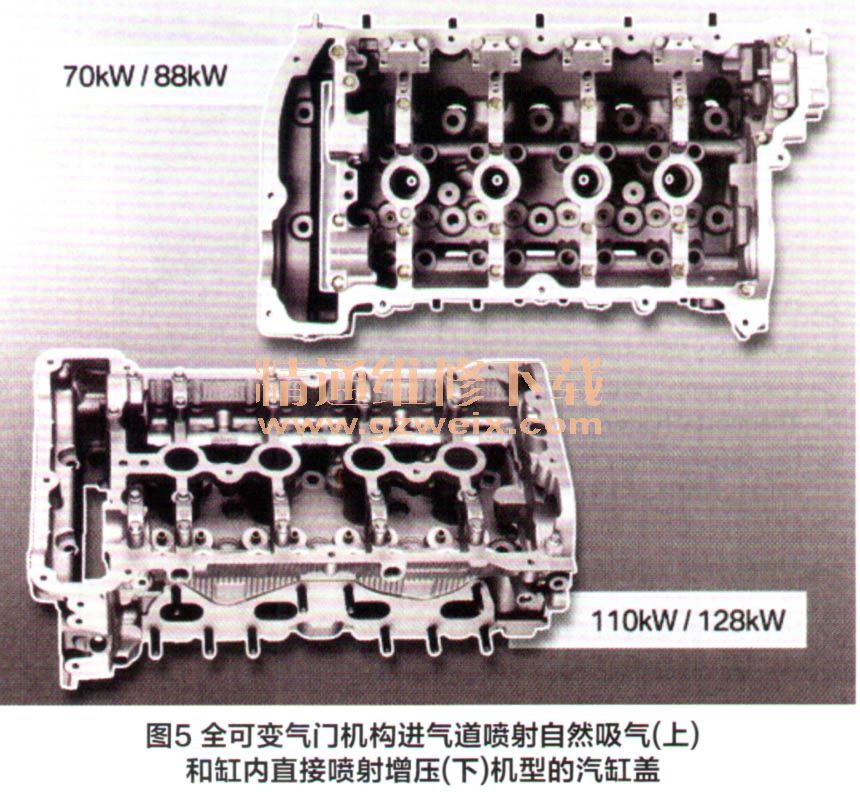

汽缸盖结构设计的制造工艺性的优化具有重要的意义,其中包括平面的加工、气门传动机构零件预装配的可接近性、所有汽缸盖螺栓都能顺利通过以及均匀的壁厚等。该发动机系列全可变气门机构(VVT)进气道喷射自然吸气和缸内直接喷射增压(TGDI)两种技术方案形成了两种不同的汽缸盖结构设计(图5)、但通过这两种方案的平行设计,在链传动和气门传动机构方面实现了很高的零件通用性,当然不包括一些各自的特殊要求(气门夹角、气道形状等)。由于铸造品质较高,气道和燃烧室都无须进行机加工。

VVT机型的汽缸盖采用消失模(Lost-foam)铸造工艺制造,同时在进气门座圈上靠燃烧室一侧设置了导气屏,以改善混合汽形成。应用这种铸造方法就能够在冷却水套中添加冷却水导流筋,以使得燃烧室顶面冷却均匀,并能够铸出分叉的双联排气道。

TGDI机型的汽缸盖则用AISi5Cu3Mg铝合金材料采用双联硬模低压铸造,并经过一种特殊的热处理。汽缸盖的冷却问题,首先最关键的是气门鼻梁区的冷却,应设计得即使是在增压情况下仍能应用铝合金。作为在燃烧室内产生滚流运动的唯一措施,进气道进行了针对性的优化。虽然两种发动机方案的配气机构不同,但是配气机构的大部分零件是相同的。为了减轻质量,所有的气门杆的直径都是5mm,而缸内直喷增压机型的排气门是充钠中空杆气门。与装配式空心凸轮轴和偏心轴一样,气门摇臂和中间杆都用钢板成型,以进一步减轻质量。为了降低摩擦,配气机构中的所有活动接触部位都装有滚针轴承。

自然吸气VVT机型进气侧采用改进型的全可变气门机构(Valvetronic II)(图6),其配气相位调节范围为700 KW(曲轴转角),气门升程则可在0.2~9.0mm范围内调节,而进排气侧采用了双凸轮轴相位调节器,其相位可调节600 KW,气门升程不可调节为9.0mm。进气门升程与直径之比为0.32。为了获得一个紧凑的装置,全可变气门机构调节偏心轴的调节电机直接集成在汽缸盖上。增压机型采用单个进气凸轮轴相位调节器。所有机型的Vanos凸轮轴相位调节器和Vanos控制电磁阀都是相同的。

链传动机构采用8mm的单滚柱链条,为了便于安装被设计成模块型式,它包括预装配的导向轨、曲轴链轮、张紧轨和正时链条等。为了减少变型,将机油标尺的导向功能集成在链条导向轨上。

所有机型的汽缸盖罩都用塑料PA6(35%玻纤加强),并集成有机油分离器。同时,在VVT机型上应用了一个带后置式扩压器的迷宫式机油分离器和通往进气系统的压力调节式曲轴箱通风装置。而缸内直喷增压机型则采用一个离心式机油分离器,它同样能够精细地分离机油。在部分负荷范围内曲轴箱通风被引入进气装置,而在全负荷时则引至废气涡轮增压器压气机前。这两种输出方式都配备了压力调节阀和止回阀。