摘要:该文章针对汽车尾门过冲设计,主要考虑设计要点及设计方法,以及用实例验证了理论设计的可行性,提升了尾门设计质量,加快了产品开发进度。

0 引言

汽车设计中尾门的开关由于经常使用并且会出现暴力关门的现象,就会造成尾门关闭瞬间与周边零件干涉的问题,进而引起的问题就是零件损坏,零件生锈等问题。对于整车品质的影响很大,让消费者对产品不认可,整车的销量也会大打折扣。

1 设计分析

尾门在关闭过程中,由于惯性和材料刚度的影响,尾门在关闭到设计理论状态下时,尾门还会继续向前运动,从而释放完能量直至静止。

针对尾门关闭过程产生的过程,参考尾门过冲及周边相关的零件,避免尾门过冲干涉周边的零件主要有3种因素。

(1)尾门与周边零件的间隙。

(2)尾门关门力。

(3)尾门缓冲部件的布置等。

综合以上三点因素,尾门关门力(专指暴力关门)因素在设计阶段是无法准确判断的,因为人为因素比较大,因此只有尾门与周边零件的间隙及尾门缓冲部件的布置就显得尤为重要。

1.1尾门与周边零件间隙

如果单纯的只针对尾门与周边零件的间隙,那么整车的间隙需求就需要放大很多,给人的感觉整车制造水平不高,品质差等印象。见图1所示,图1中a值越大,整车制造水平越差。

基于整车品质的提升,销量稳步上升,综合整车的设计及制造水平,那么需要同时考虑尾门缓冲部件的布置及尾门与周边零件的间隙两个重要因素。

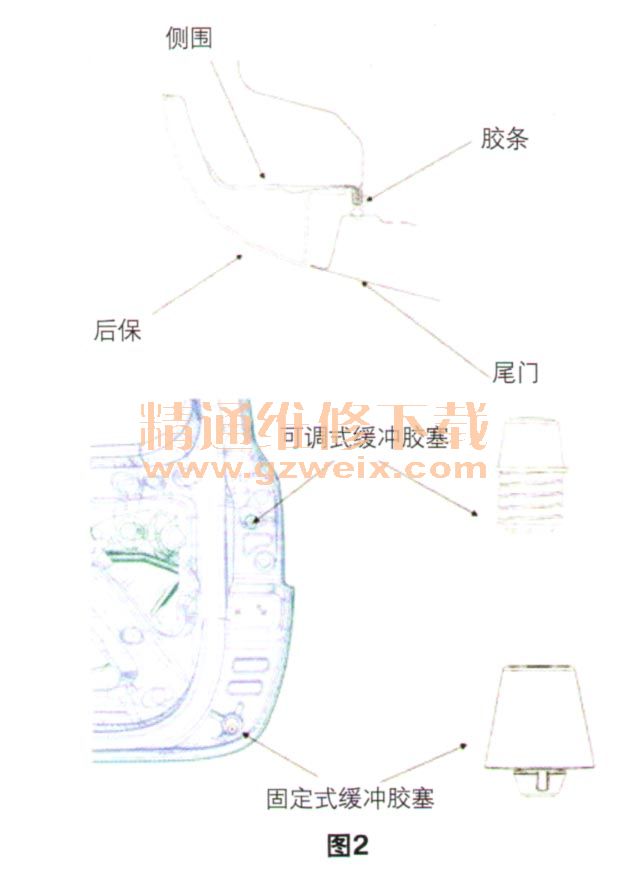

为了消除尾门在关闭过程中带来的富余能量,那么设计之初就必须考虑缓冲部件的设计。尾门区域吸收能量的主要部件有尾门框胶条,缓冲胶塞(分固定式与可调式)等。

1.2尾门缓冲部件的布置

由于尾门在关闭运动终止前,由于尾门惯性和材料刚度的存在,尾门关闭就会产生继续向前的趋势,这种现象主要是由于尾门关闭能量需要释放造成的,此现象将称之为过冲。为了解决尾门关闭时产生的多余能量,一般会通过门框胶条和缓冲胶塞的来吸收,因为两者主要材料是由橡胶。

门框胶条主要作用是密封,密封尾门本体与车身之间的间隙,其次是用来吸收能量。而缓冲胶塞只有吸收能量的作用,对与尾门配合的零件起到一定的保护作用,是尾门设计不可或缺的零件。见图2所示。

page_break]

page_break]

门框胶条布置由于设计结构的限制,一般主要考虑密封作用,因此造成密封胶条不能任意布置。而缓冲胶塞(可调与固定)由于所占空间,功能单一外,可以任意布置,简化设计限制。缓冲胶塞的布置一般是将可调式缓冲胶塞布置于尾门的中部,而固定式的缓冲胶塞一般会位于尾门的下部,如图2所示。

为了使缓冲胶塞达到作用,其布置位置有严格要求。根据设计经验,缓冲胶塞的布置位置距离尾门边界越近,那么所达到的保护作用越好,但是往往受尾门结构特征或周边零件的限制,胶塞位置不能太靠近边界,因此缓冲胶塞的布置位置要求如下。

(1)布置缓冲胶塞安装面有设计要求,即接触面刚度要求达到400 MPa。

(2)缓冲胶塞布置,一般建议尾门中部为可调式缓冲胶塞,下部为固定式缓冲胶塞,见图2。

(3)缓冲胶塞的布置位置一般距尾门边界距离要求控制在d=100 mm以内,见图3。

1.3尾门过冲设计要求

由于尾门关闭惯性及材料 刚度的存在,为了预估和解决尾 门过冲带来的不利影响,控制尾 门过冲,那么理论设计阶段就要 对过冲进行严格设计。经过多个 车型的设计数据收集,分析以及实物对应实物的实验,在保证上述密封条和胶塞位置设计的条件 下,建议理论设计下对尾门过冲 的设计要求如下。

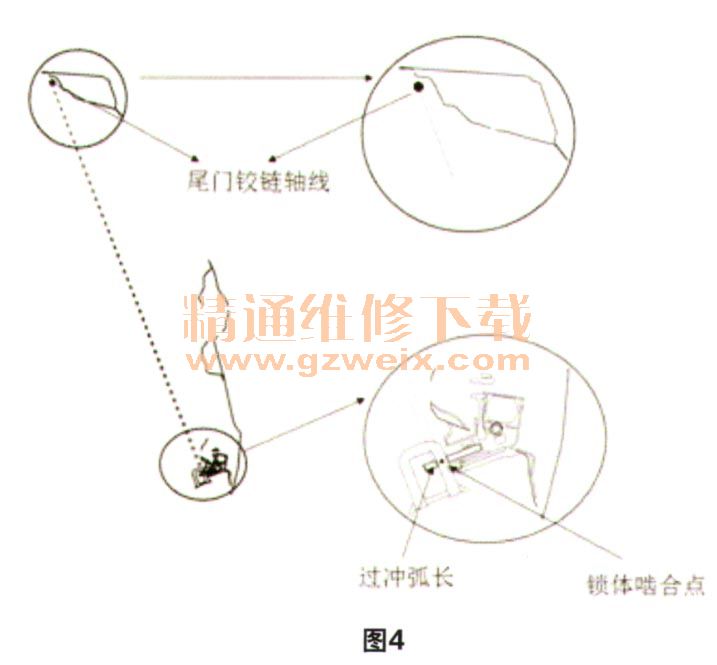

(1)设定以除与尾门无关的 零件(如侧围)为基准,即校核 时车身保持不动,尾门总成以绕铰链轴线理论位置进行旋转校核。

(2)按设计间隙的要求,尾门总成分别向前(-X)、向下(-Z)移动相应的公差,然后将尾门总成绕理论铰链轴线旋转往关闭方向旋转5 mm弧长,此状态为尾门总成的过关极限位置。

(3)最终根据尾门总成的过关极限位置要求与周边零件间隙最小要求大于1 mm。见图4。

2 实例

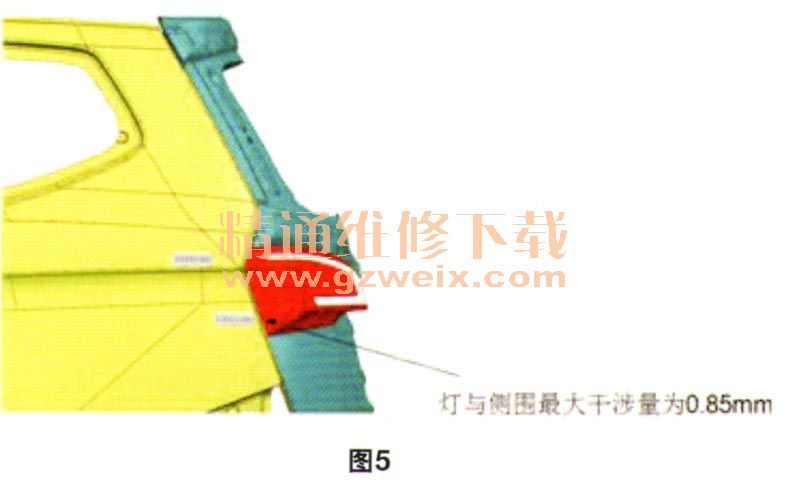

某款车型设计过程中,忽视了对尾门过冲的严格控制,致使实车造出来之后,发现尾灯区域与侧围钣金干涉,侧围油漆脱落。以下为理论数据分析,见图5。

理论数据分析的结果,发现其他部位均满足尾门过冲设计要求,但是尾灯区域尾门满足且尾灯与侧围干涉量为0.85 mm。

根据尾门过冲极限位置与周边零件1mm间隙要求,那么尾灯处间隙需要更改量至少为1.85 mm。

经过对尾灯数据的修改,缓冲胶塞调整到位,此干涉问题再未发生。

3 结束语

对于尾门过冲,设计阶段的控制是尤为重要的。如果尾门过冲在实际造车中出现干涉现象,那么零件的更改将产生不菲的成本,而且将会产品的制造周期也会产生影响。如果尾门过冲干涉出现在市场上,那么将会大大影响产品的质量,并且严重影响消费者对产品的信赖。