一批越野汽车经客户改装后,在验收时发现所有车的尾门都存在漏雨现象,无法通过防雨密封性验收。该公司派附近的特约维修站人员到现场对漏雨问题进行检查确认,并对尾门进行了简单的调整,但是仍不能解决漏雨问题。该批车辆都是检验合格刚出厂的新车,还没有投入使用就出现批量性的漏雨问题,公司对此非常关注,派遣质量问题处理小组到现场对该问题进行了调查处理。

一、漏雨问题现场调查

首先,对车辆尾门密封条,密封条的安装,密封条压缩量等进行了检查,只发现有部分车辆尾门右侧门框密封条没有安装到位,怀疑客户在改装时拆装过门框密封条。与客户沟通确认,在车身右侧改装过程中拆装过门框密封条,导致某些密封条没安装到位。现场将没有安装到位的密封条安装到位,使每辆车的尾门密封都达到出厂状态。

其次,对客户防雨密封试验的试验条件和试验标准进行了解。客户有2间防雨密封实验室(见图1),是针对大客车和大货车防雨试验而建立的。客户采用的试验标准与公司的试验标准差别较大,与我国客车的试验标准也有很大区别。试验标准对比见表1。公司的试验标准是生产线下线时的检验标准,所以按照生产线的节拍进行设定,时间只有3min,但是降雨强度非常大。客户所采用的试验标准降雨强度小,与客车标准相近,但是试验时间非常长,是客车标准的4倍,是公司标准的20倍。客户采用标准对结果判定与公司的标准一致,都是要求试验结束后车内没有任何渗漏现象。

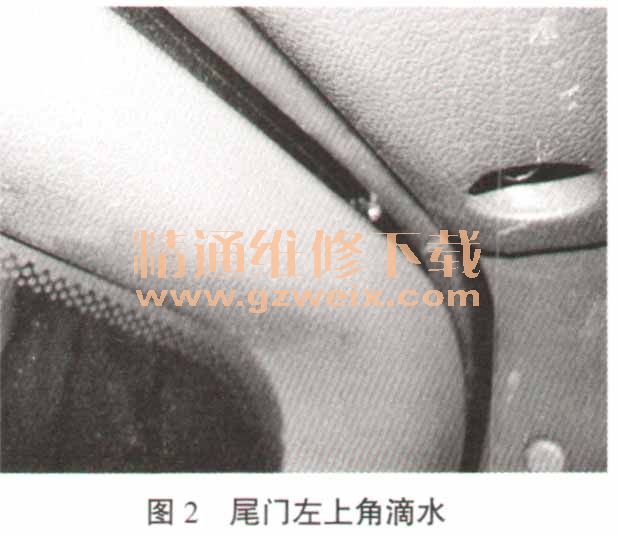

第三,在这批车中随机抽取2辆车做了防水密封试验,结果2辆车在试验过程中都发生滴漏现象。大概在设备进入稳定状态后20min开始,尾门左上角和右上角就陆续有水慢慢渗进来,逐渐凝聚成水滴,见图2所示。由于已确认问题存在,只进行了半个小时就结束了试验。

二、漏雨问题原因分析

由于这批汽车都是刚出厂的新车,通过对密封条的检查和实车防雨密封试验,可以排除密封条的质量和安装问题。初步判断,导致尾门在防雨密封试验中出现漏水问题的根本原因是双方采用的试验标准不同。客户的试验标准与公司的试验标准有较大的区别,因此对结构的防雨密封性能的要求也不同。

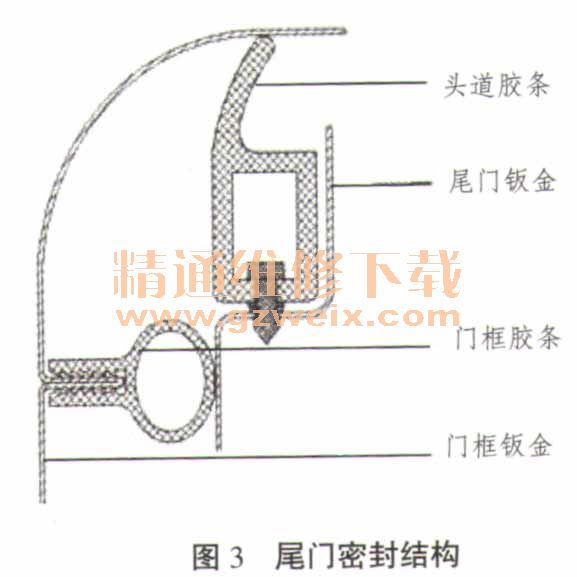

这批车尾门的密封结构如图3所示,采用2道密封的结构。尾门上的头道胶条与门框钣金之间形成第1道密封,门框上的胶条与尾门钣金之间形成第2道密封。尾门上的头道胶条通过卡钉固定在车门钣金的安装孔内。头道胶条在门框反向作用下会倒向车门饭金,与车门钣金接触能起到一定的挡水作用,但是由于该接触面不是密封设计,也没有足够的压缩量,因此仍会有部分雨水会顺着车门内侧流到第2道密封面。

门框胶条是通过自身带的U型安装槽固定在门框上的止口边缘,通过安装槽内的倒齿与止口边缘的摩擦力,保证门框胶条在工作状态下不会出现脱落现象。如果有雨水达到第2道密封面,就会在门框胶条与车门饭金之间的空间形成积水。第2道密封面在车门上侧的斜度不大,没有前后车门的排水快。积水时间稍长时,水就渗过第2道密封面进入车内,逐渐凝聚成水滴,滴到地板上。

客户采用的标准中降雨强度和压力都比公司的标准低,导致降雨量小排水慢,加之试验时间比较长,第2道密封表面上积的雨水容易渗过密封面,形成渗漏。

三、解决方案

从密封结构的分析可以知道,该尾门有2道密封结构,只要任何一道密封结构不漏雨进来,就可以保证通过客户的防雨密封试验。从这个角度考虑的话,解决漏雨问题就有2个基方案:第1个方案是解决第1道密封结构的漏雨问题;第2个方案是解决第2道密封结构的漏雨问题。

由于第2道密封结构是最后一道防线,先从第2个方案开始尝试。通过调整车门铰链减小车门和门框之间的间隙,以及在门框胶条U型安装槽内增加弹性填充物等方式,来增大门框密封条的压缩量,希望能解决该密封面的渗漏问题。经过试验验证,效果不明显,有的车甚至适得其反,渗漏更厉害。究其原因,一方面是由于该密封面处容易积水,车门经常开合,密封面的清洁度也不容易保证,积水时间长就不免产生渗漏;另一方面是因为这些措施不能保证门框密封条压缩量均匀,导致某些部位的压缩量比其它部位小,形成薄弱环节。

第1道密封结构是漏雨问题的源头,也成为解决漏雨问题的关键。由于头道胶条是固定在车门钣金上,与车门钣金之间不存在相对运动,消除两者之间的缝隙可以用胶将两者粘为一体。现场处理是在卡钉孔外侧的车门钣金上打胶,然后压紧将两者粘为一体。一些高级轿车为了达到更好的密封效果,也是采用密封条与饭金之间打胶的方式。将头道胶条粘到车门钣金上后,经过试验验证,效果非常好,全部车辆都没有再发生漏雨现象。

四、结语

经过详细的现场调查,对漏雨的原因的进行了初步判断。通过对尾门的密封结构的分析,结合客户的防雨试验标准,得出了尾门的漏雨机理。针对性地提出了漏雨问题的解决方案,并对方案的效果进行了试验验证,为解决此类问题提供了有益参考。