随着时代进步,新材料、新工艺不断的被开发出来,未来的汽车业必然向着材料高端化,工艺先进化发展,掌握新材料的特性和新技术的特点,对于提升我国汽车业实力有重大意义。

一、超轻钢新材料与热处理新技术

1.超轻钢车身新材料的发展

在汽车的车身材料这一市场的竞争中,全球的钢铁产业都在不停地开辟新的研发方向,而在各种高强度材料获得突破性进展的时候,全新的超轻钢车身凭借其优秀的高强度的钢材拔得头筹,成为了全球汽车业界和钢材业界现代应用的热门材料。这种车身包含了低合金的双相钢、淬火分离钢、成型后热处理钢等许多材料。而在高强度钢中,最具有代表性的便是相变诱导塑性TRIP钢、淬火分离Q -P钢和孪晶诱导塑性TWIP钢。这些钢并不使用传统的晶体材料和过去的高强度钢的强化方法,而是使用最新的动态强塑化机理。还有1组新材料则是使用热成型工艺与热处理工艺相结合,从而加工出高强度零件的热成型钢HF和成型后热处理钢PFHT。它把材料的研发、成形、热处理强化的过程整合到一处,是钢材在低外力下成型,且成型之后的零件同时又能满足要求的高强度。下面简单的介绍一下淬火分离Q-P钢、孪晶诱导塑性TWIP钢和热成型HF钢。

(1)淬火分离Q-P钢

淬火分离Q-P钢是将钢板从奥氏体淬火至马氏体点Ms以下,再等温分离处理使奥氏体富碳化并在常温下稳定,从而获得多项组织,其中包括铁素体,马氏体和残留奥氏体,冷轧钢板拥有较高的强度和优秀的塑性。

(2)热成型HF钢

在奥氏体区对淬火硬化钢进行热成型,以获得精度优秀的形状复杂的构件。热成型的过程中,钢板在3个阶段的力学性能,如图1所示。

(3)孪晶诱导塑性TWIP钢

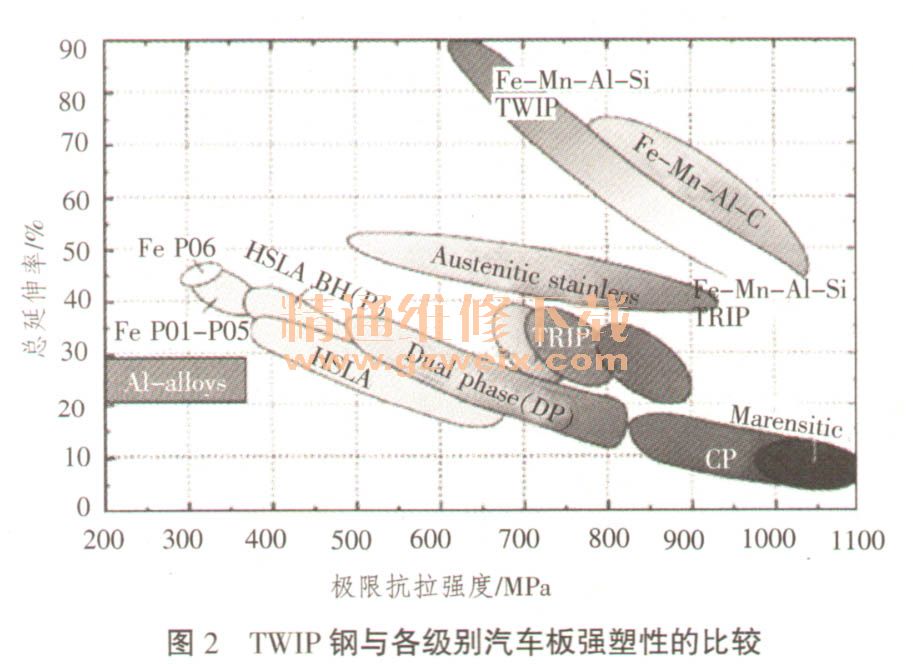

高锰含量和Si或者A1的加入使得TWIP钢在室温下能够维持奥氏体组织。典型的TWIP钢在抗拉强度达800MPa的基础上,延伸率可达60%以上,在抗拉强度高达1000MPa的超高强度下,延伸率还能保持在50%以上,n值可达0.40以上,如图2所示。

2.冷轧带钢连续退火技术

如上文所述,全新的现代高强度汽车钢板大部分是采用冷轧连续退火生产的,所以,连续退火工艺的技术突破和新技术的研发对于汽车板的钢材发展是非常有效的方法。

(1)冷轧带钢连续退火工艺

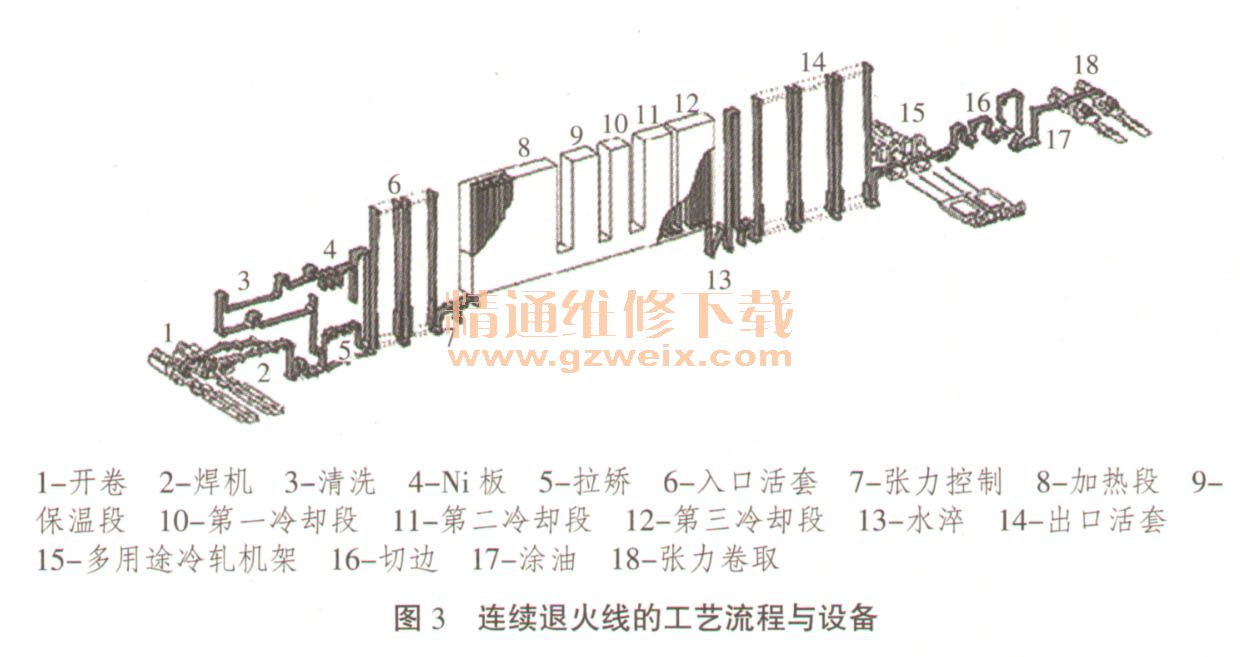

上个世纪70年代初,全球第1条冷轧带钢连续退火生产线诞生,之后日本也先后建立了第2、第3条生产线,它们的生产原理相同,设备与技术也相似,但在各自的冷却、张拉控制上却各持一家。1980年后,连续退火的工艺在西方迅速发展,其先进的独具特色的技术在全球范围的冷轧带连续退火生产线的建设中得到了广泛应用。过去10年,全球已有80余条生产线,其工艺流程与设施如图3所示。

(2)冷轧带钢连续退火新技术

本世纪初马钢建成了2130机组连续退火线,其技术特点有:冷却速度快,通过控制炉内冷却气体的浓度来提升带钢再结晶退火后的冷却速度;通过将生产线变成2段,使每段的炉内温度可以分别设置,以满足对于过时效时间的要求,同时也可以有效的控制过时效温度。同时超快冷UFC技术在炉内能保持S%以下的H含量,所以可以做到如下优势:不需要复杂的密封系统;不需要消耗过多的氢气和氮气;冷却气压和电的能耗下降4成。在汽车产业高速发展的带动下,全球各国对于新的高性能材料,尤其是高强度钢的需求量在不断的提高,从而也使得全球对于先进工艺设备流程的需求随之增加。而连续退火是生产高强度钢AHSS汽车板的重要工艺流程,其工艺技术和生产设施也势必会不断的创新。