摘要:汽车装配工作涉及了众多不同的工序,其中驾驶室内装配属于必不可少的环节。驾驶室的构造多种多样,类别各不相同,对应的制造工艺任务繁重。现下大部分企业均由以往的人工手推式工艺朝着单道板链式传动输送新型流水线过渡,这是由于以往工序暴露出效率低下,投入量庞大的缺陷,同时越来越无法达到大订单提出的生产时限条件。

1 生产背景

1.1设计总依据

利用前期开展的市场调研工作分析可知,人们面向汽车的需求的热度将有增无减。而汽车的装配生产不仅需要落实好一般车型装配的标准,在此前提下进一步发展多类不同型号的装配需求。

1.2改造要求

首先要满足一定的生产量方面的要求。其次,需要投入更前沿的技术,科学、可行、合理地确保工艺水平,同时把控住投入量,使得长效综合收益更丰厚,提高产品面向市场的适应能力。最后要遵循常规的大循环生产原则。

2 装配线构造改进

2.1有关生产水平的计算

生产水平二(装配线工位数x年工作时间x班制安排x装置运转率)/(装置工时工时利用率)。

对于轻型载货车装配的工位密度,通常一个车位长度选择4-6个。生产数目运算的边界要求是,年工作日251天,工作制为双班制,各班工作时长8h,装置运转率达90%,工作利用率为1.2。

2.2驾驶室装配线路规划

驾驶室装配线共计48m,属于单道板链式自动传输线,其左右均设置为龙门架结构,气路安排在线体双侧,具备快换接头,上方安排环式轨道。整个工序将人力与机械操作适当融合,投入了自动化技术,降低工序耗时和人力投入量,提升了工作效率。

2.3发动机装配线安排

发动机部分独享一个生产线。

2.4底盘装配线设定

以传统的工序为前提,把发动机吊装龙门架还有车架翻转架连接起来,安设轮胎上料机械臂还有拧紧机。依照工作场所的规模、运营规则以及生产型号还有工艺技术的综合内容加以统筹。底盘装配线通过直线部署,两侧安设存储空间,将检测室安置于底盘下线出口处,让物流保持平稳。

3 驾驶室装配解读

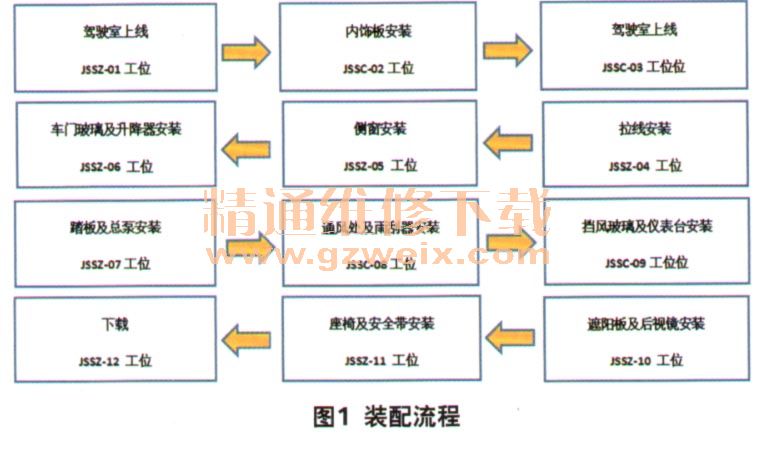

装配流程如图1所示,挑选的支点避免设定于装配线安设的地点,同时避免给另外的部件带来不利作用,如果无法遵循以上原则,必须考虑于驾驶室上线前下线后装配。挑选的支点应当具备高强度,防止发生支点的破损,给其他零件的安装带来不便,避免留下更多的安全隐患。

4 结束语

上文提及的工艺已经在工业生产中大规模推广,利用这一自动化装配线的工作,将衔接耗时控制在一定限度中,其装配效率显著增加,达到了大规模生产的条件以及全方位生产的要求。除此以外,面向内饰装配的进一步优化起到了推动的作用。