(6)顶出系统的设计。在设计了滑块抽芯机构后,产品不存在有脱模倒扣的问题,为了使其顺利顶出,在产品4个转角的地方每穴布置4个圆顶针来顶出产品即可;料头在模芯正中间放置1个和流道一样大小的圆顶针来弹出料头。

3 模具的整体结构和工作过程

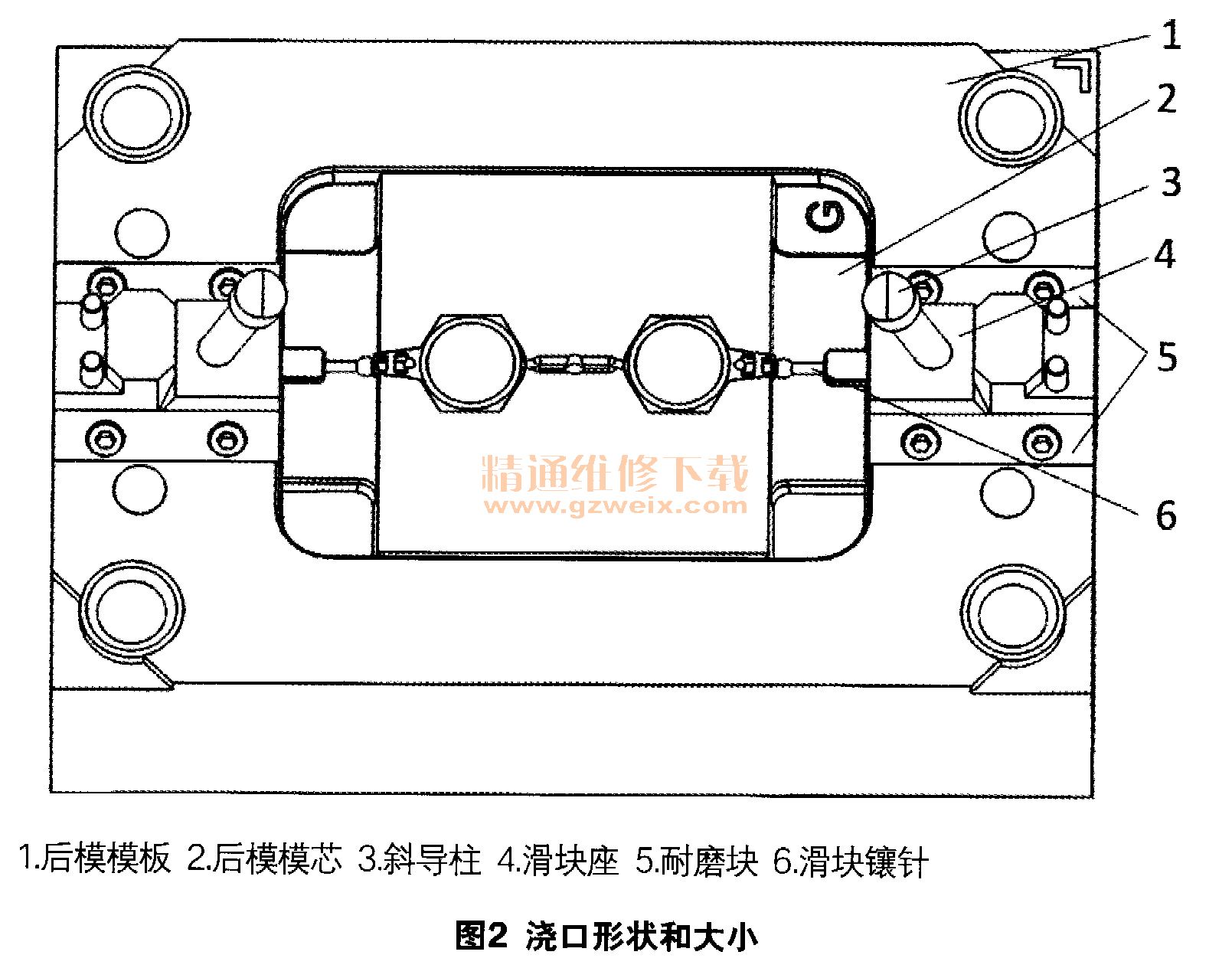

模具结构如图3所示。工作过程:合模注射时,熔融的塑料熔体在注塑机螺杆的作用下,从喷嘴通过流道、浇口充满型腔,保压补缩,冷却后模具打开。开模时,模具从动、定模分模面分开,同时两侧的滑块在弹簧的作用下会随着分型的打开而慢慢弹开,一直到滑块座碰到其后的限位螺栓,此时滑块停止后退的动作。但前后模随着注塑机的作用打开到足够的距离(此距离在试模时可调整,已产品能完全脱开,且人手或机械手有足够的空间取产品为限),产品随后被顶出。顶出时,注塑机顶杆通过KO孔一直顶在模具下固定板,顶杆前进,带动顶针对产品进行顶出。顶出到设定的距离后,机械手取出产品,此时4个弹簧处于压缩状态,回弹力较大。然后,注塑机顶杆回退,模具顶板在4个弹簧的作用下后退,一直被顶到最开始的合模状态,顶出结束。紧接着动、定模开始合模,当斜导柱开始进入到滑块上的导柱孔时,因为有斜度的关系,斜导柱会压缩两侧滑块向中间运动,直到滑块完全和模仁贴合,此时模具分型面也贴合关闭,可进行下一个注塑周期。

4 试模效果

为达到较好的表面质量,采用模温机对模具的动、定模温度进行调整,设置动模温度60℃,定模温度为85℃。因为采用的侧进胶方式,为防止进点处流痕过大,注塑机的射速较慢,设定1s的保压时间,模腔内冷却后,试模效果较好。本模具在实际应用过程中,模具动作平稳且顶出过程可靠,试模效果理想,塑件的品质和尺寸符合设计的要求。

5 结束语

精密模具的设计制造一定要从多个方面多个角度来思考,把握一个准则就是“平衡”,所以进胶平衡是关键,冷却均匀、顶出及抽芯机构作动平稳才能设计制造出一个好的模具。