摘要:本文介绍了汽车油尺扣环的成型工艺、结构设计要点和设计方法,给出了该结构类模具镶件和滑块抽芯机构的典型设计方案,实现了模具的加工简化和脱模顺畅,解决了模具加工难和抽芯长的问题。

0 引言

油尺扣环存在于每辆汽车中,其结构、尺寸要求相对较高。而汽车从研发到上市的周期一般较长,但油尺作为一种共用件,可应用到不同型号的汽车中,其模具的设计和制造周期一般为2-3个月,有较为灵活的加工制造、生产空间。

1 产品工艺分析

以市面上常见的油尺扣环为例,成型塑料使用GE公司的PC+ABS,外形尺寸为48.32 mm×29.99 mm,壁厚为5.5 mm,局部最小壁厚0.7 mm,中间为通孔,碰穿位,侧面有一个较长的侧孔,长度20.02 mm,抽芯距离较长。其外观要求相对较高,表面色泽需均匀、清洁、无刮痕、飞边及其他机械损伤,且不能有明显色差、结合线及污点等,手指扣在环中要相对圆滑。整副模具的关键是中间部位碰穿孔的加工及侧面较长的侧孔尺寸控制,因为侧孔有和油尺杆的装配要求,所以模具设计的关键在于镶件的拆分和侧孔抽芯机构的设计。

2 模具结构设计

(1)型腔的排布。考虑到该产品的需求量和实际结构,将采用一模两穴,一字形排布的方式,方便进胶点的摆放和抽芯机构的设计。

(2)成型零件的材料选用。设计模具要求能够稳定生产25万次,动、定模芯采用镶拼结构,材料选用NAK80钢材,硬度38-42 HRC,该钢材的特点是抛光性能好,强度较高。滑块座材料也采用NAK80钢材,两狈俩磨块用S136钢材,;卒火硬度48.52 HRC。

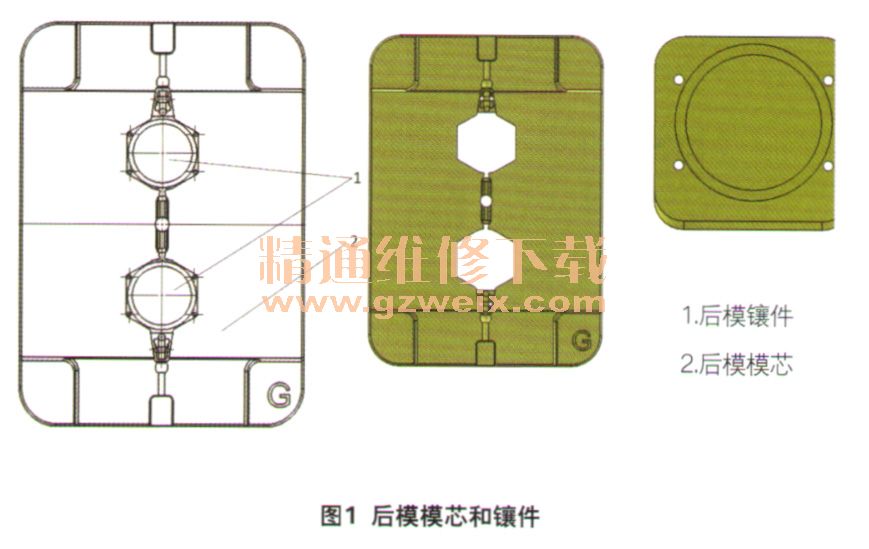

(3)动模镶件设计。模具上做的镶件很多情况下是为了方便加工,这样不仅能将复杂的加工工艺简单化,还也能减小加工成本。此模具胶位(5.6 mm)几乎全分在后模,采用后模芯整体型腔的方式也能达到要求。但在CNC粗加工完成后,4个尖角需要火花放电来清角,需要先做电极后放电,加工时间会变长,成本也会有一定的增加。所以拆分成镶件,每穴1个(图1)。六边形的4个角可以采用线割加工,镶件中间凸起的外圆可用CNC加工,且用较大直径的铁刀就能实现。

(4)浇口的设计。合理的进胶方式决定了模具结构的复杂程度,也决定了产品的质量,而浇注系统的设计关键在于浇口的选择。此产品非直接外观件,浇口可直接放在产品上,因此适合该产品的浇口形式有3种:侧浇口,该浇口形式结构简单,加工容易,但会产生浇口冲痕,料头需要注塑完成后人工或工装治具修剪掉,潜浇口,一般浇口潜在顶杆或筋条上面,产品顶出后浇口自动断开,但该方案存在的问题是产品顶出后需要对浇口余料进行手工的修剪,去除产品上的浇口废料;点浇口,该浇口形式存在的问题是浇注系统的废料较多,注射压力损失较大,模具需要采用三板模的方式,结构复杂。

综合考虑此产品的结构和外观要求,为达到最好的进胶效果,同时还能缩短注塑周期,采用侧进胶的方式最合适。虽然在浇口附近会有一定的冲痕产生,但可通过适当的注塑工艺来改善,侧浇口大小为2.0 mm。