摘要:市面上运用一般常规设计方法制作而成的汽车内饰件收纳盒,不仅在加工制备过程中容易产生工业污染,而且用户经常会在使用过程中,在收纳盒表面上产生划痕。通过全面分析汽车内饰件收纳盒制品的制作工艺需求,明确合适的制造方法及制造工艺,设计合适的制作模具及选择较为恰当的成形机械,从而制作出质量优良且绿色环保的汽车内饰件收纳盒。

1 收纳盒的工艺性分析

1.1选择材料

塑料制件材料为ABS,为热塑性塑料,综合性能较好,有高抗冲、高耐热等特点,适合制作一般机械、传动和电讯等零件。因为其吸湿性较强,加工前需要进行干燥处理,避免银丝、气泡及强度下降现象。

1.2结构分析

如图1所示,为某汽车内饰件收纳盒,长235.0 mm,宽125.0 mm,平均壁厚为2.5 mm,塑料制件结构十分复杂,其使用面为盒内所有的表面,因此安装在汽车中时,要保证所有露出的面都要光滑无痕,这就对设计模具提出了更高的要求。

2 模具结构优化设计

2.1确定塑料制件在模具中的方位

首先,确定模具的分型面,即在模具上用来取出浇注系统凝料和塑料制件,可互相分离的接触表面。分型面的设计是否合理,对于制件质量和模具结构复杂程度产生较大的影响。选择塑料制件的分型面应当按照以下几项原则:分型面应选择有助于顺畅脱模的一侧,有助于导向机构的相关设计;制件的分型面可以选择在其外形最大轮廓处,如台阶、转角处,防止在制件上滞留下连接缝的痕迹,确保塑料制件的精度需求,同时方便模具进行加工制造;分型面要选择有利于模具成型零件的加工制造,利于模具的排气。

根据以上要求,汽车内饰件收纳盒的分型面为收纳盒的盒口位置。为解决常规设计带来的塑料制件脱模问题,可通过在注塑成型加工工序过程中,在收纳盒的型腔壁上加工网状花纹,使其产生一定的咬合拉力,并在推杆的作用下,将塑料制件顶出模具,从而实现较为轻松的脱模工序。同时,型腔壁上的网状花纹还能增加装配时的摩擦力,使收纳盒能更加牢固地安装在汽车上。

2.2设计浇注系统

浇注系统是从主流道的开始端口到型腔的熔融体流动通道。其作用是在填充和凝固过程中,把注射过程产生的压力均匀传递到每个部分,使塑料制件的熔融体平稳地充填到模具型腔中,从而得到的塑料制件组织致密、外形轮廓清晰。浇注系统一般是由主流道、分流道、浇口和冷料穴4部分组成。另外,可以开设一些排气槽在收纳盒的型腔四周分型面上,从而减少了注塑过程产生的气穴数量,避免因气穴造成的填充难度增加,使塑料制件质量和性能下降。

2.3设计冷却系统

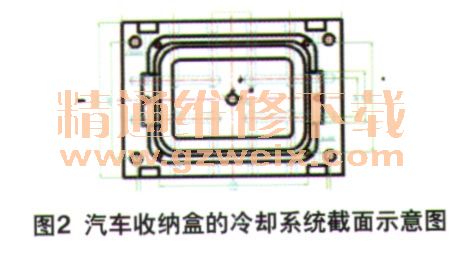

冷却系统中,冷却水道的设计是否合理,对于整个收纳盒成品的质量影响较大。因此,需要根据冷却系统的设计原则,冷却水道尽量对称分布在所成型的汽车收纳盒模具周围,从而保证塑料制件的均匀和全面冷却,具体还要参考制品的形状和壁厚来进行设计(图2)。

2.4设计导向机构

本模具采用导柱导向机构。导向机构的作用主要是保证动、定模能够对准,从而保证塑料件形状、壁厚和尺寸的稳定性。导向机构除了导向和定位的作用外,还能增加承受侧压力的能力,保证模具运动平稳。

3 结束语

本文通过进行模具结构创新设计,在一定程度上有效解决了塑料制件的成型加工问题,使该模具制备的塑料制件能顺利完成自动脱模。在整个过程中,塑料制件内腔加筑的网状花纹,在增大摩擦、牢固装配方面,起到较为有效作用,这样使得整套模具的使用寿命得到提高,制作出来的塑料制件质量更为优异。