随着汽车工业的发展,汽车前后盖造型愈发复杂犀利,传统压合工艺已经无法满足现今制造需求,取而代之的是滚边工艺的广泛应用。

随着滚边岛在焊装车身生产过程中的工艺越来越被更多的企业所接受并应用,设计师们完成“回”字形滚边线体的建造,承接了多车型切换、生产、占地面积小的优势。但在多.车型生产的过程中,无法达到总成补焊工位多车型共用,因此,首先提升的是滚边后总成补焊人工向自动化转变的技术创新,而后是自动焊工位因变压器需要水冷,而水冷无法做到完美切换,唯一能完美切换的,只能是共用变压器,自动焊夹具来满足切换功能。

本文重点通过实例介绍,旨在项目前期规划开发阶段,利用前盖总成自动焊机构,减少人工补焊的工艺,以及此种工艺中自动焊车型夹具切换的技术应用。

一、“一”字形滚边岛的基本功能

整体结构为“一”字型(如图1所示),可以摆放2个车型的胎膜切换生产,两套膜之间的切换采用SEW电机带动切换,有机械限位装置和电气PLC控制程序,整体作业步骤为:人工装配内外板到对应置台上,R1机器人抓取内板涂折边胶与隔振胶,放入外板扣合工位,R2机器人抓取内外板扣合后零件转运至胎膜上,R2、R3、R4三台机器人同时对整个胎膜零件实施滚边作业,完成后,由R2机器人抓取零件搬运至总成件置台滑出,人工拾件转运至总成补焊工位,最后,人工焊接单面焊,转运至工位器具,完成整个作业过程。

二、“回”字形滚边岛的基本功能

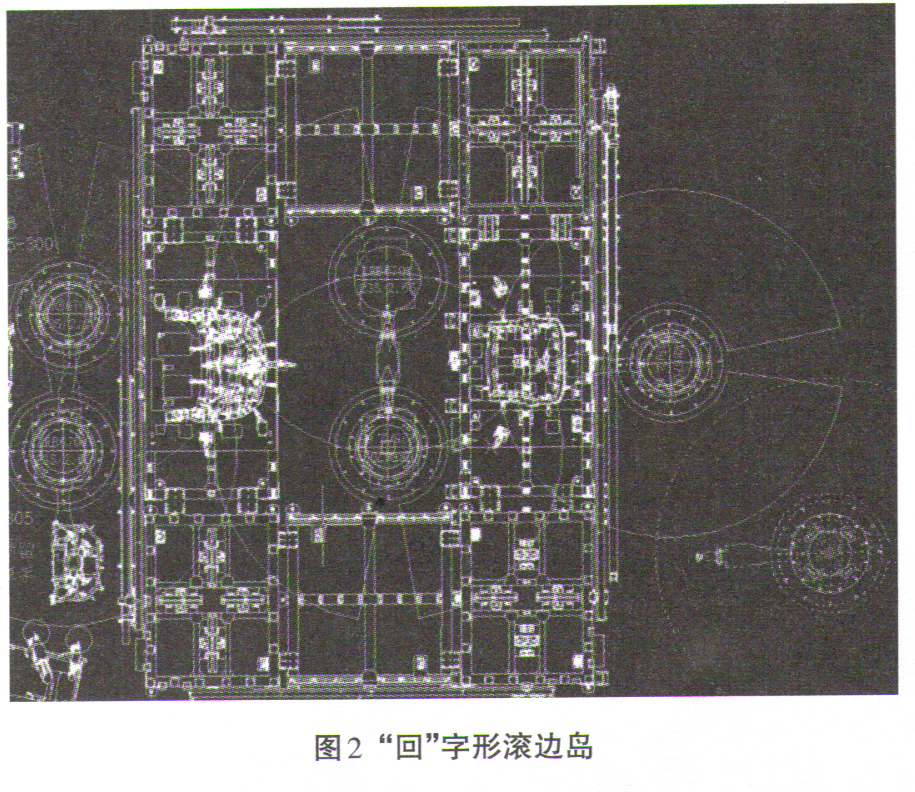

整体结构为“回”字形,有8个库位,由“一”字型滚边岛发展而来,至少可以摆放6个车型胎膜,轮回切换,将胎膜使用电机切换至机器人滚边工位,将编程设定好的车型程序输入后,即可自动滚边,此种结构整体机械化利用率高,工作站占地面积小,车型切换方便、快速,是后期滚边主流趋势设计。图2所示为整体“回”字形滚边岛结构,共有6台机器人,中间两台滚边共用,左右各两台机器人分别搬运、上件及对水滴包边。

三、补焊方式由人工焊接提升为自动焊接工艺尹

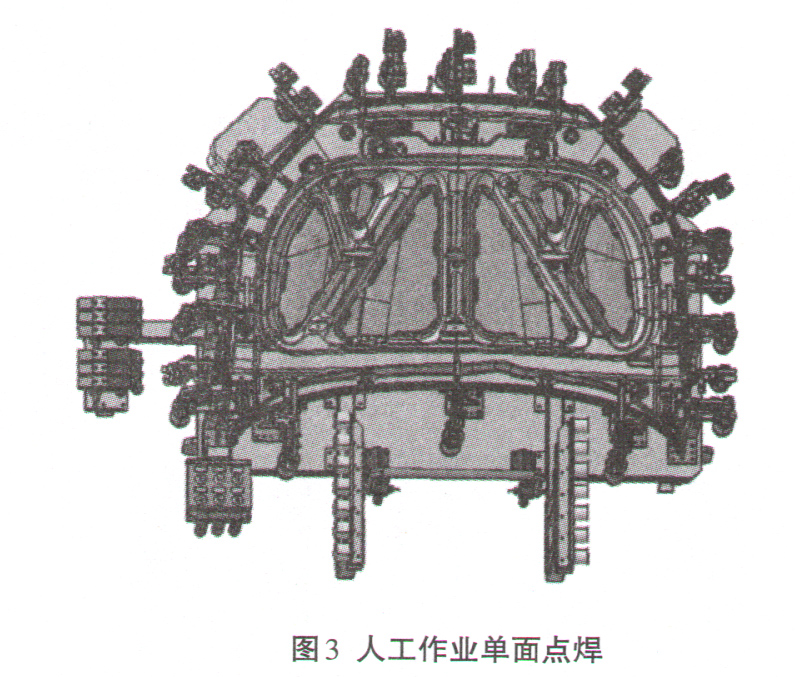

零件经滚边工艺作业结束后,目前现有的滚边后主要补焊方式为人工单面点焊,而本文介绍的自动焊相比人工单面点焊,当生产线为30JPH时,EHPV计算节约人工工时1人,且手动焊钳、钢结构、水气管以及生产动能同步节约;图3所示为人工焊接工位,图4所示为自动焊焊接工位。

关键词: