气缸盖上采用镶入喷油器衬套结构,对改善喷油嘴的散热,提高喷油嘴的工作可靠性十分有利;冷却液流入气缸盖后,全部通过鼻梁区的水腔,然后流经喷油器衬套进入气缸体内的出水腔,冷却效果良好。

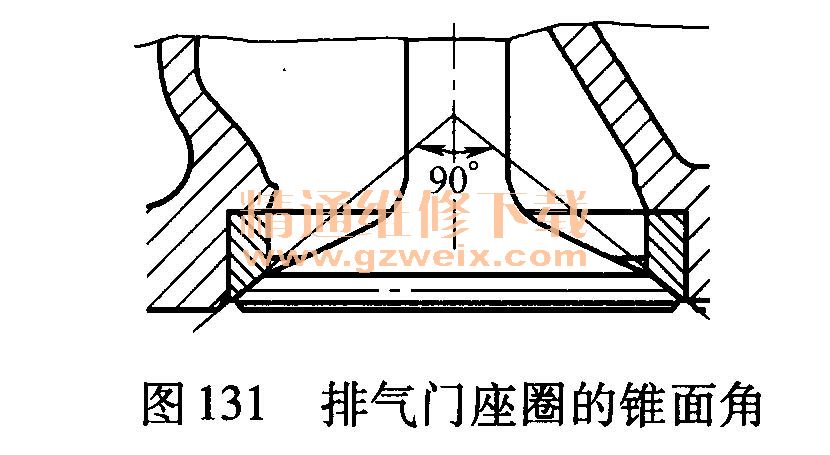

气缸盖上进排气门口均镶合金铸铁材料的气门座圈,进气门座圈的锥面角为30°,排气门座圈的锥面角为90°,排气门座圈的锥面角如图131所示;气门装入气缸盖后的下沉量:进气门为-0.18~0. 22mm,排气门为-0.20~0. 20mm,最大下沉量不得超过1. 8mm。

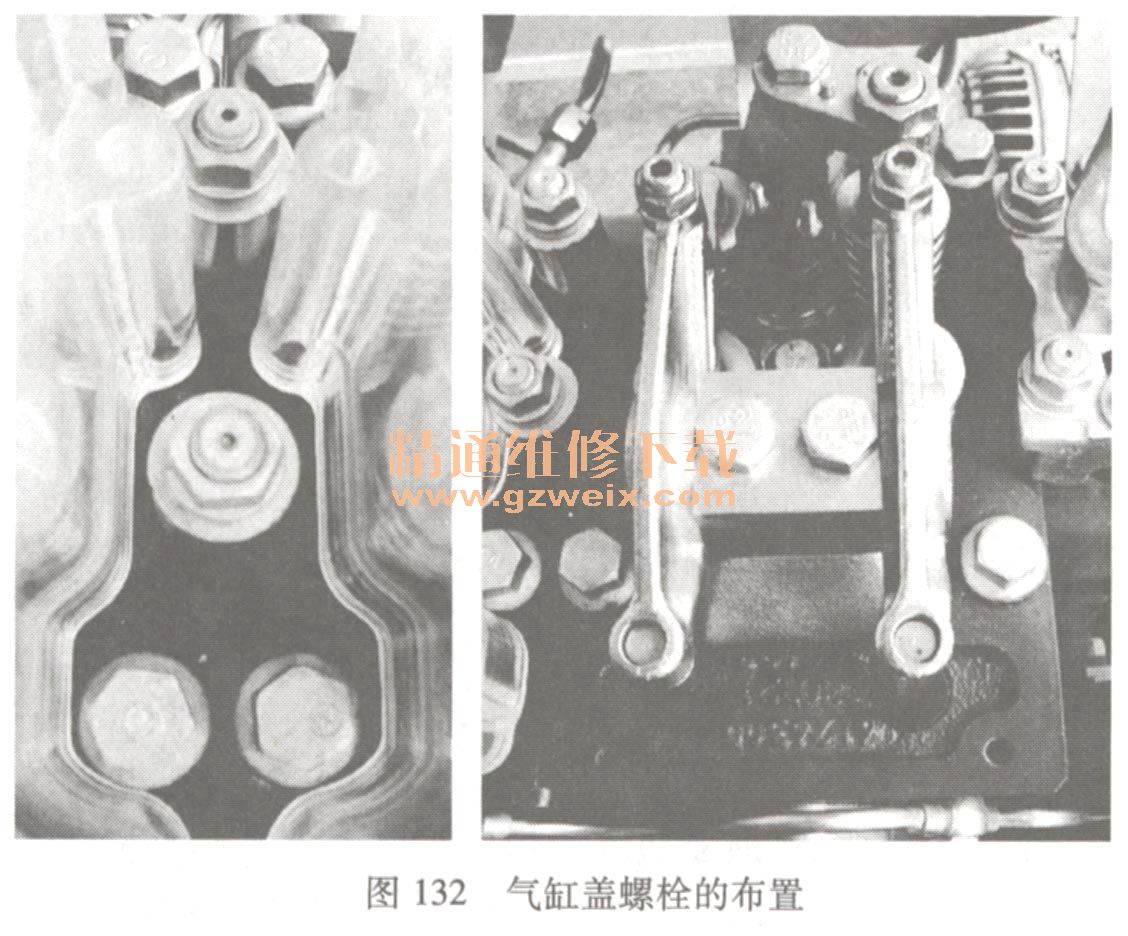

每个气缸盖上有4个M14的气缸盖主螺栓,以及两个M12的与相邻气缸盖共用的双头螺柱,双头螺柱的螺母通过具有V形压紧面的夹紧块压紧,气缸盖螺栓的布置如图132所示。气缸盖主螺栓及副螺母均用转角拧紧法拧紧。

(2)配气机构

配气机构采用分体式摇臂轴和座的结构形式,分体式摇臂轴和座如图133所示,整个配气机构刚度较高,配气机构的润滑比较充分。

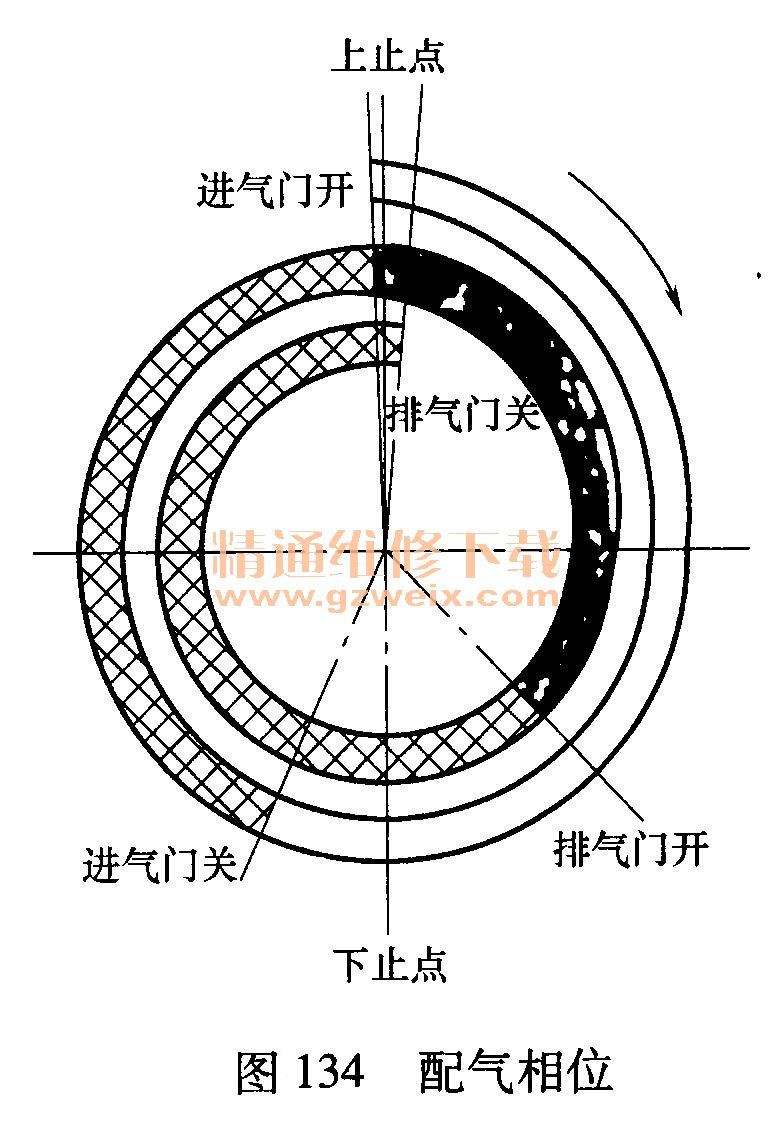

为了使进气充足、排气彻底,进气门早开—上止点前120,进气门晚关—下止点后26°,排气门早开—下止点前61°,排气门晚关—上止点后130,配气相位如图134所示。

冷态时的气门间隙:进气门为(0.40±0. 03) mm,排气门为(0.50±0. 03)mm 。

气门间隙测量与调整时,应保证气门处于完全关闭状态;气门间隙测量与调整应该在气门摇臂头部调整螺钉与气门摇臂之间进行,通过调整摇臂上的调整螺栓来实现。

4.齿轮传动机构

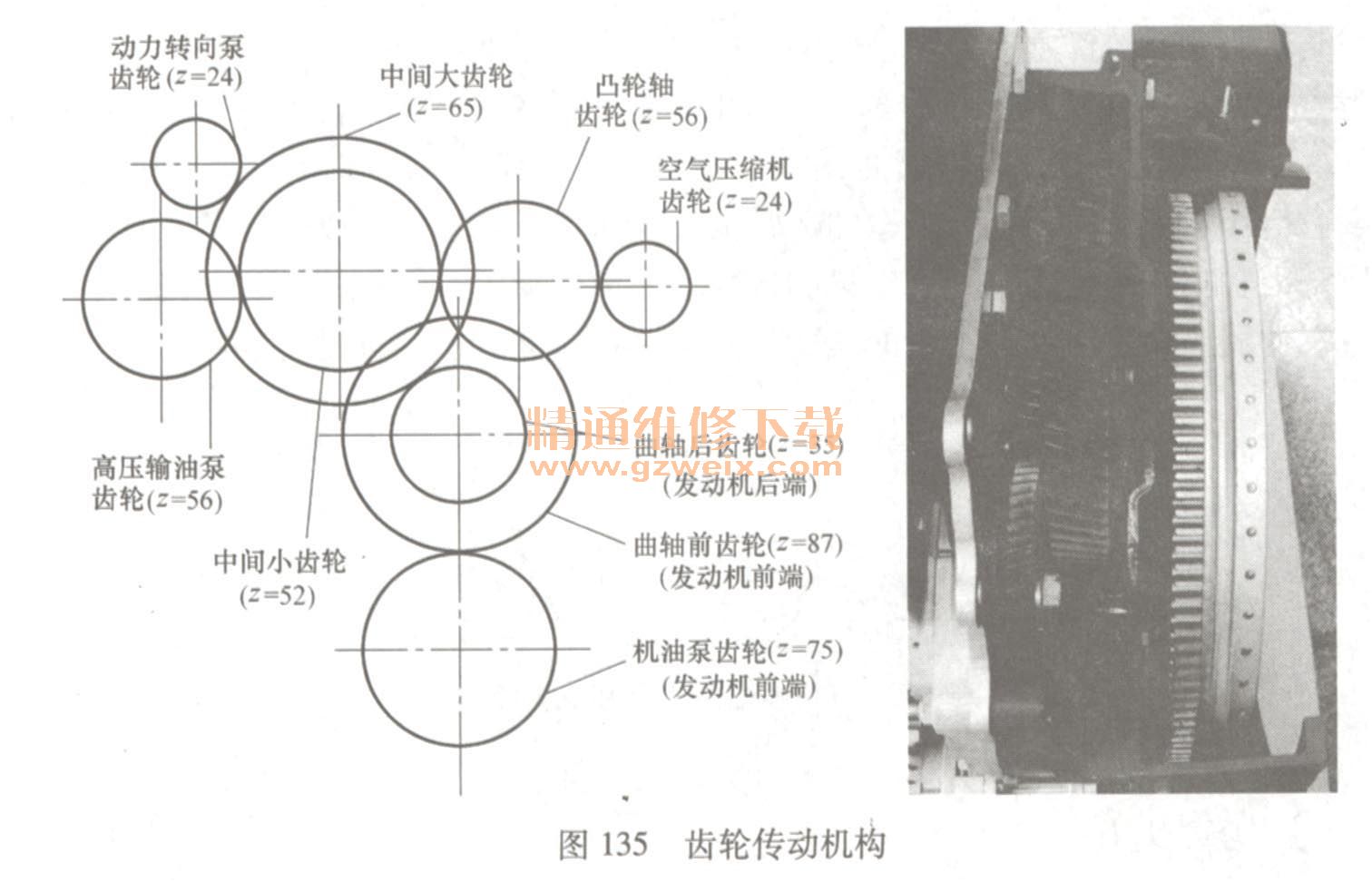

D12系列发动机的齿轮传动机构由9个齿轮组成,如图135所示。

在齿轮传动机构中,由于采用后置式,所以曲轴前齿轮只驱动机油泵,其他齿轮都在发动机的后端;在安装齿轮传动机构时,凸轮轴齿轮上的小孔对准飞轮壳过渡板上的小孔(第一缸活塞必须处于压缩上止点位置即飞轮刻度为0°)。同时中间大齿轮上有标记的齿与曲轴后齿轮上有标记的齿对正,且中间大齿轮轮毅上的刻线与凸轮轴齿轮上的刻线对正。

5.润滑系统

D12系列发动机要求使用CH-4机油。

油底壳为大容量油底壳,用薄钢板冲压成形,与曲轴箱的结合面有较深的翻边,刚度大,配以凹形油底壳弹性密封垫,经12个油底壳托块和M8螺栓压紧,下结合面密封性好。

机油冷却器为板式机油冷却器,有效提高机油冷却效果;为了防止机油冷却器堵塞或冷起动时油温低,粘度大,机油冷却器阻力大从而造成冷却器损坏,在油路中设置了机油冷却器安全阀(旁通阀),该阀的开启压力为550~650kPa。主油道限压阀位于机油泵上,该阀的开启压力为450 - 550kPa,装机前已校正好,用户不可自行调整。

机油滤清器采用大容量的滤清器,机油泵采用齿轮泵,流量为170L/min。

6.燃油供给系统

D12系列发动机燃油供给系统的组成如图136所示。

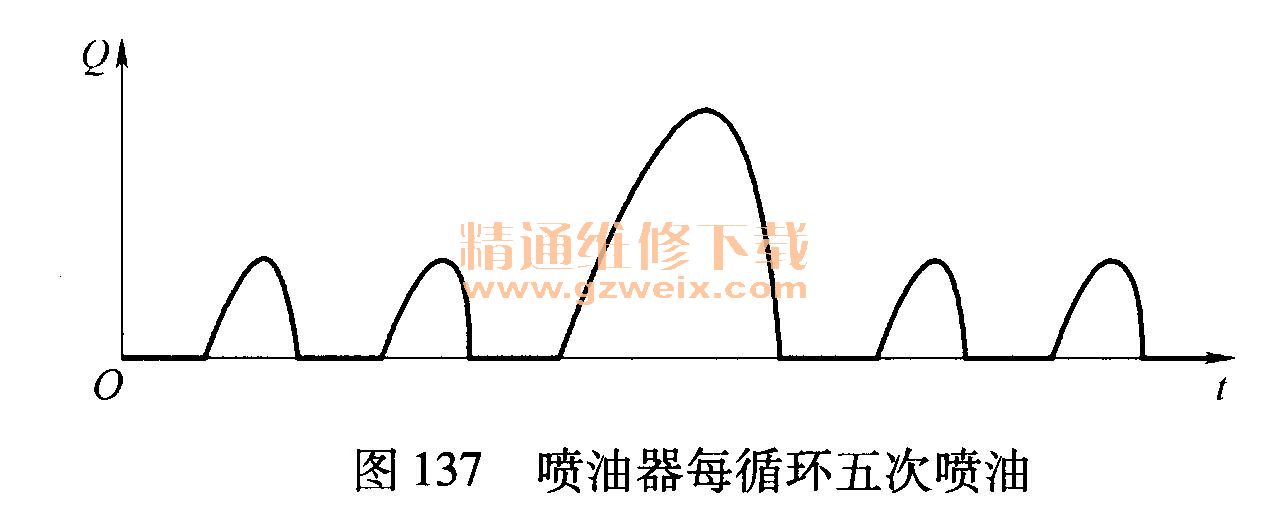

电控共轨燃油系统为日本电装公司的电控高压共轨燃油喷射系统,主要机件包括高压输油泵、共轨组件、喷油器总成、ECU控制总成以及各种传感器;最高共轨压力可达160 MPa,可实现每循环达五次的喷油,而且随发动机的转速、冷却液温度、发动机的负荷、进气温度、增压压力、发动机和汽车的运转情况灵活、准确地调整喷油器的喷油量、喷油次数、共轨压力和喷油提前角,使发动机的排放、噪声、动力性、经济性、平稳性、低温起动性以及汽车的操纵性都能达到最佳的匹配,喷油器每循环五次喷油情况如图137所示。

1)高压输油泵为HPO系列中的UHD型高压输油泵,使共轨压力可达160 MPa,法兰式安装方式,输油泵的润滑用油由气缸体左侧面的一个油孔引来,经齿轮室回到油底壳。HPO系列中的UHD型高压输油泵的外形如图138所示。

2)发动机ECU总成的型号为R61540090002。

3)喷油器型号为801*,喷油压力为25~160 MPa(MAX);喷油嘴采用DLC型,该喷油嘴具有很高的可靠性。

更换喷油器总成时,应把新的喷油器QR码与ID码写入ECU,否则ECU无法识别喷油器。

4)柴油滤清器采用过滤精度更高的双级燃油滤清器,粗滤器带油水分离装置,更加净化了燃油;燃油滤清器滤芯更换时间为20000km。