来源:汽车维修与保养 作者:佚名 2020-08-24 10:37:59

②油缸的排气。底板式双柱举升机主要通过拆除上限位,重复上下运动3~5次到最大行程完成排气作业。双柱龙门式举升机除少量型号选用双柱底板式油缸结构外,大多采用油缸直顶结构,油缸行程等于滑台行程,其油缸的排气对油缸的运行平稳性影响很大,如果油缸和管路油中存有空气,升降过程中会出现液压爬行,导致抖动。具体排气方法是拧松油缸顶部螺钉,再点动上升按钮,发现有气泡溢出并有液压油溢出后,再把螺钉拧紧。

③油缸支承点位置。双柱底板式链条举升机链条接头端牵引位置偏离立柱导轨中心内侧很多,对油缸起步运行稳定性影响不大,对于双柱龙门式举升机,直顶式油缸支承点必须落在立柱导轨中心内侧,一般为偏离中心15~20mm为宜。偏离滑块中心越小,出现抖动的概率越大。

④油缸的下降速度不宜太慢,否则会导致液压爬行,滑台下降速度负载建议控制在28~48mm/s之间。

2.机械结构的影响分析

(1)立柱刚度对举升机升降平稳性的影响

一般情况下,立柱的刚度越好,负载后导轨变形小,滑台在升降过程中的平稳性就越好。一般在靠近立柱底板上方1m范围内滑台刚起步,滑块对立柱所受弯矩较小,滑台运行平稳性较好,随着滑台的不断提升,负载对立柱产生的弯矩不断增大,导致立柱导轨挠度变大,运行平稳性变差。另外,立柱厚度变大或增加滑块支撑部分强度,均有助于提高滑台运行的平稳性。

(2)导向滑块受环境温度的影响

导向滑块的材质受环境温度的影响,主要集中发生在每年夏季,环境温度在30~40℃的时间段。目前双柱举升机用滑块安装在滑台和立柱之间,起支撑和滑动导向用,其采用的材料主要有超高分子聚乙烯、聚甲酸、用聚四氟乙烯填充的聚甲酸、尼龙66、MC尼龙,其中国内应用最多的是超高分子聚乙烯板。该材料的分子量越高,产生的抖动概率高,但抗变形和耐磨性提高;分子量越低,运动平稳性高,但耐磨性和抗压强度低。对于4t以下的双柱举升机,建议选用400万超高分子聚乙烯。对于吨位大的举升机可使用含有POM、聚四氟乙烯填充的聚甲酚解决抗压耐磨性和抖动现象的平衡。对立柱刚度大的大吨位举升机也可选用分子量偏高的超高分子聚乙烯,具体分子量多少视结构刚度和承载试验确定。

(3)立柱导轨工作面清洁度的影响

立柱导轨工作面应保持清洁,无异物。检查标准是看导轨工作面上是否划伤、拉毛、有污物、不光整以及螺钉是否暴露在工作面上,每当滑块进行到异物工作区就会发生抖动,解决办法是清除导轨工作面上异物。

(4)润滑材料对抖动的影响

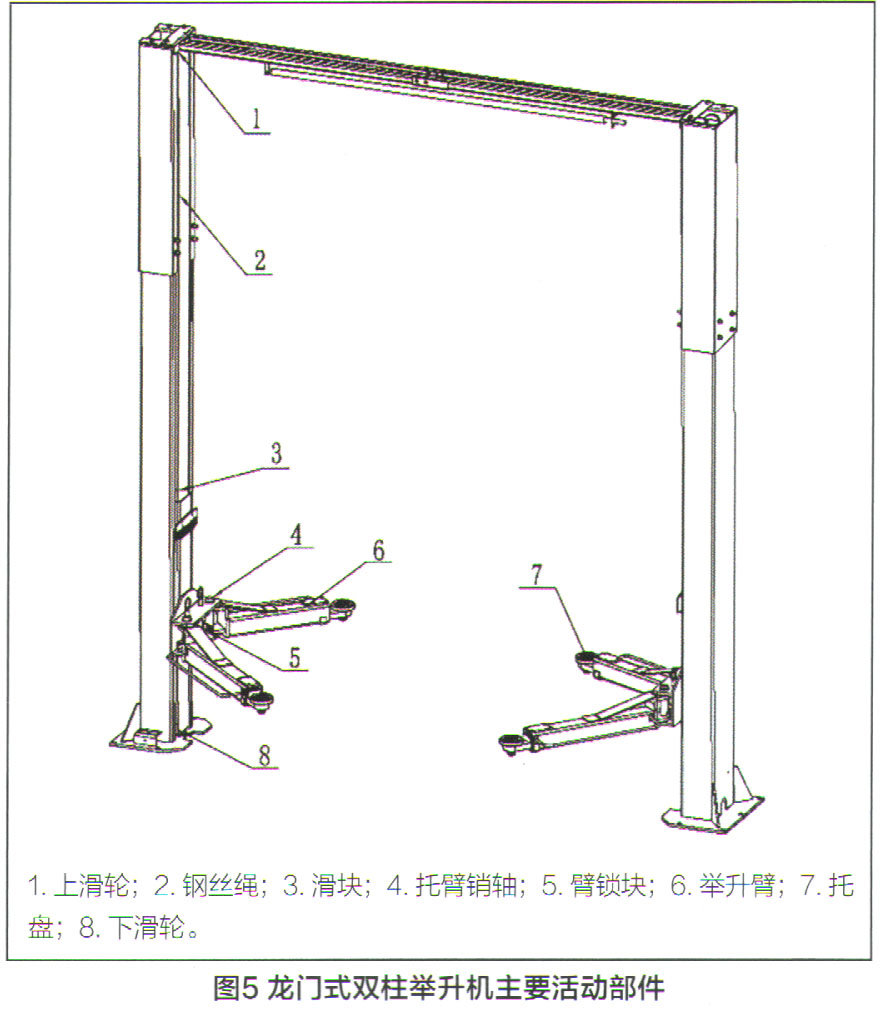

钙基润滑脂和铿基润滑脂是举升机常用的立柱导轨润滑材料,常在举升机平稳运行的双柱举升机中应用。但如遇在夏季连续高温工况条件下出现举升机升降抖动现象时,可用固体润滑剂代替润滑油脂,对立柱导轨摩擦表面进行润滑。常用的固体润滑剂有二硫化锢、二硫化钨、二硫化担、石墨等。其中应用较好的还数二硫化胡,它能增大油膜的承受载荷,避免摩擦表面发生胶合,减少爬行,减少磨损。具体操作解决方案是清除导轨上油脂,并用香蕉水洗去油脂,然后在导轨工作面上喷涂固体润滑剂。图5所示为龙门式双柱举升机主要活动部件。

(5)钢丝绳松弛

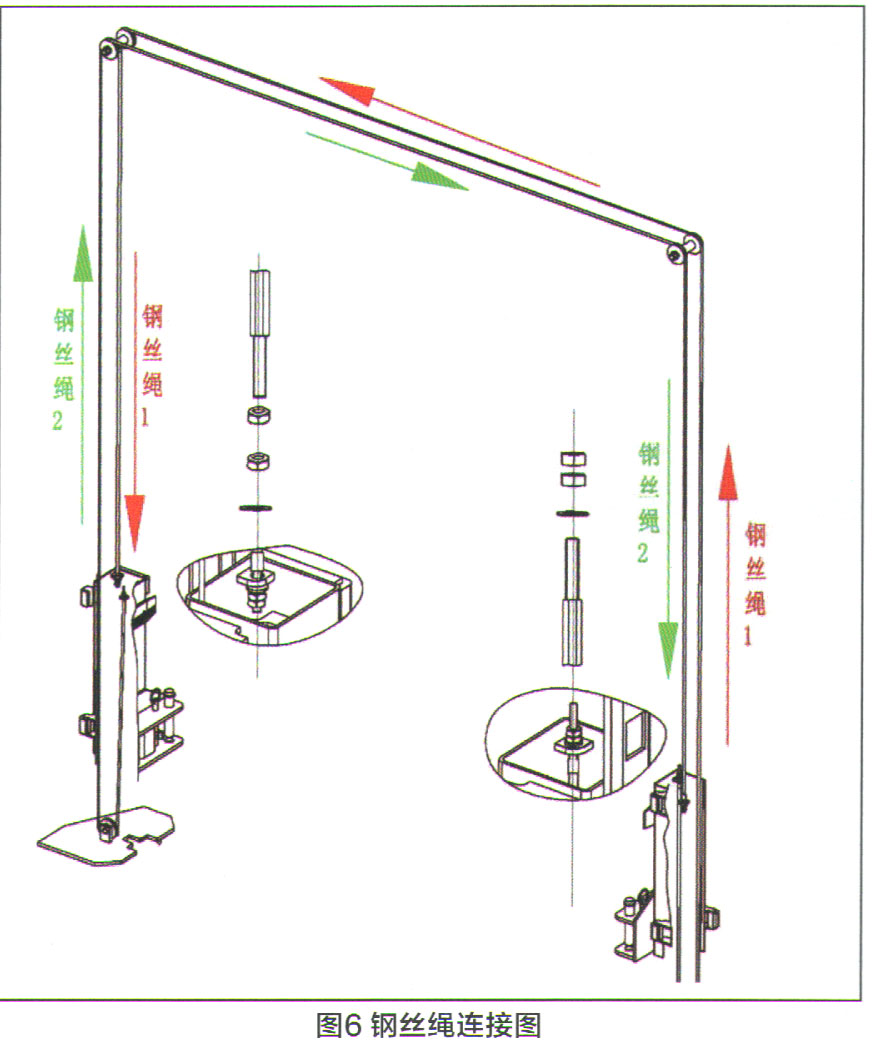

平衡钢丝绳主要用于两滑台同步升降的制衡,调整两根钢丝绳的松紧,可保证两滑台升降的同步平稳性。具体操作方法是二滑台两边的高度在调整钢丝绳前一定要在同样的高度。参照钢丝绳连接图(图6),调节接头直到两边的松紧度相同,可以通过上升的时候,两边的保险响声来判断。调整结束后,将螺丝拼紧。

三、结论

1.从上面分析可知,在客户端导致举升机油缸升降抖动的因素有

液压系统和导轨的润滑条件,其中

液压系统影响最大的是油液清洁度和油缸的排气。按照前面排气方法操作可排除抖动故障。对于导轨滑块引起的抖动可通过清除立柱导轨上的脏物以及润滑油脂,并用松香水洗干净后,改用二硫化相等固体润滑剂对摩擦表面进行润滑,可以保证举升滑台在高温环境下平稳使用。

2.产品制造工厂通过合理设计

液压系统,选用符合上述要求的油缸和导向滑块,设计最佳油缸支撑点,按产品吨位合理设计立柱截面形状,提高导轨刚度,可避客户端举升机举升的抖动。

上一页 [1] [2]