4 DPF系统试验

4.1封装可靠性试验验证

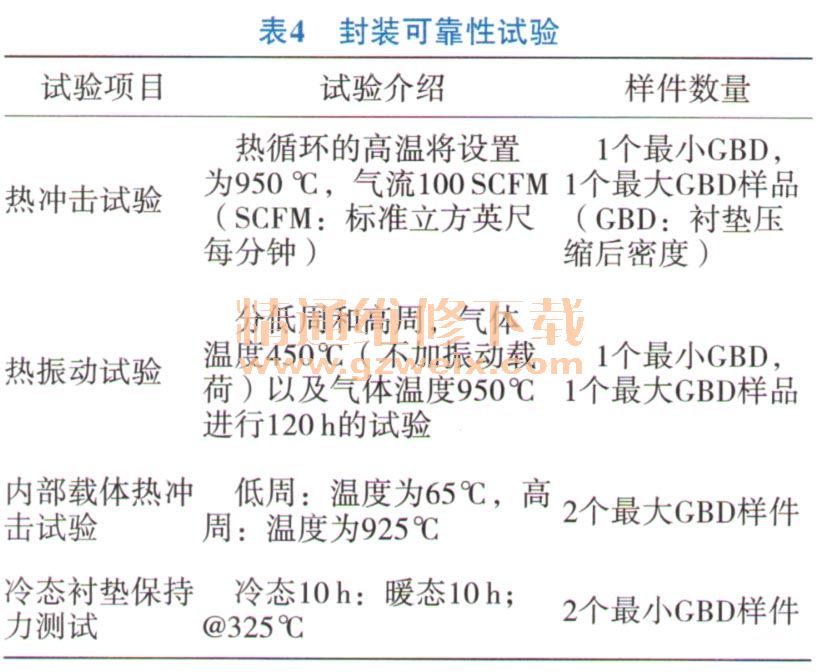

封装设计验证试验主要包括热冲击试验、热振动试验、内部热冲击试验和冷态衬垫保持力测试试验。具体的试验方法和标准如表4所示。整车搭载DPF可靠性试验需进行至少2万公里,包括高速环路、强化路、场内山路、一般公路。

4.2 DTI(怠速跌落Drop To Idle)试验验证

怠速跌落试验是DPF再生中最恶劣的工况,因为突然降怠速后,排气中氧含量充足,碳烟更容易燃烧,排气流量也大幅降低,由气流带走的热量减少,因此载体的温度急剧升高,极易造成载体的破损。而且该工况在车辆实际行驶过程有几率发生,因此必须保证在DTI试验中DPF不会发生失效模式。

其次,DTI试验是确定再生极限最重要的手段。所谓再生极限,是指当DPF内部的碳载量堆积到超过一定量时,在这个状态进行再生操作产生的热量有破坏DPF载体的可能,对于此时的碳载量,称作再生极限。

进入怠速的时机和降怠速时DPF入口温度是DTI试验中影响再生后最高温度的2个关键点。进入怠速的时机取决于DPF载体(材料、壁厚和形状)、发动机排气温度和排气流量。DPF入口温度越高,降怠速后再生后的最高温度越高。

1) DPF入口温度:①低:DPF最高温度低(燃烧速度平缓);②高:DPF最高温度高(燃烧速度快速)。

2)DTI时机:①迟:DPF最高温度低(DTI前碳颗粒已经开始燃烧);②早:DPF最高温度低(DTI时入口排气温度低)。

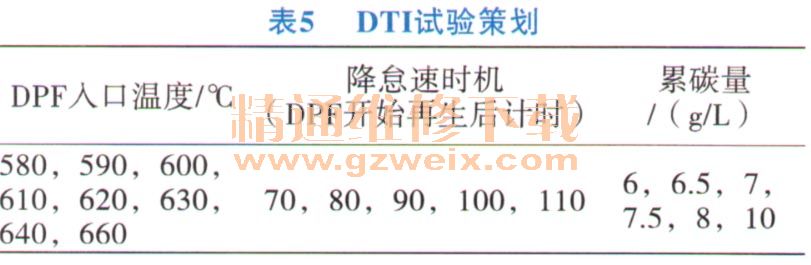

DTI试验中设定的最高温度和温度梯度依各载体材料规格不同而不同,最终确定的再生极限是保证再生温度和温度梯度均不超过载体破损的限值。试验一般方案如表5所示,对于不同入口温度,降怠速时机进行组合,测试不同碳载量时载体达到的最高温度和温度梯度。

4.3 DPF耐久试验

在车辆实际行驶过程中会发生3种再生情况:正常再生,不可控再生和不完全再生。

1)正常再生属于可控再生,再生温度维持在600~700℃。

2)不可控再生再生温度达到850~1 300℃。

3)不完全再生再生过程不完全,碳烟未完全燃烧。

3种再生情况需要在台架上模拟实际情况。对于轻型车,在其全部使用寿命周期内大概会发生320次,台架模拟实际情况可通过提高再生的温度来缩短再生次数。

5 DPF失效模式

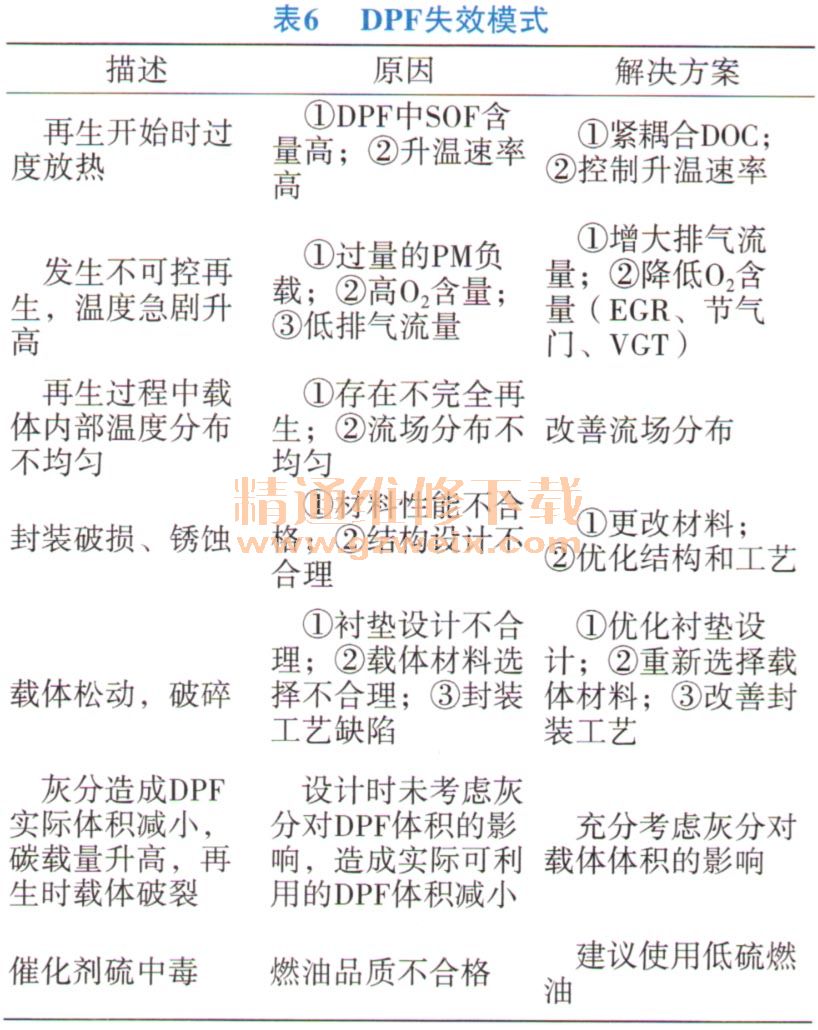

DPF的主要失效模式如表6所示。

6 结论

中国第5阶段轻型柴油车排放法规对颗粒物数量PN进行了明确限制,6×10 -11个/km,必须采用DPF技术满足法规要求。DPF是降低柴油机PM排放比较有效而成熟的后处理技术,其主要设计包括载体、涂层和封装及其传感器管路设计。根据不同的使用车型、环境和温度要求,选择合适载体和涂层配方,设计流体均匀性好、安全可靠的封装外壳。同时整车和发动机台架试验验证DPF累碳和再生功能,尽量减少再生频率,提高燃油经济性,保证DPF催化器的耐久性和可靠性。DPF系统最关键的是能够可靠地再生,未来仍需要在柴油机排放后处理控制中,不断优化DPF的材料和再生策略,实现更高PM转化效率、安全性和可靠性,同时以更低的成本实现柴油机的零排放。