无论是混合动力汽车,还是纯电动汽车最大的特点就是使用了高压电池技术。目前所见的绝大多数新能源汽车均采用化学电池技术进行驱动,由于新能源汽车电池种类较多,其中很大部分已经被目前市场所淘汰,且对其晦涩原理进行大篇幅讲解并不能对新能源汽车实际维修带来多大帮助,所以文章通过对镍氢电池、磷酸铁埋电池、三元埋电池三种常见的化学电池进行详细说明。

一、镍氢电池技术

目前在美、日等发达国家的很多油电混合动力汽车均使用镍氢(NiMH)电池组。镍氢电池是由美国人斯坦福发明,其正极材料是氢氧化镍(NiOH),负极则是金属氢化物,即储氢合金(MH) 7电解液是30%的氢氧化钾水溶液。这里所谓“储氢合金”是指具有很强“吸收”氢气能力的金属镍,其单位体积储氢的密度相当于储存1 000个大气压的高压氢气。储氢合金能稳定的储气和放气,其工作原理是利用水的氢离子移动反应来获得电流,这时氢气在负极上被逐渐消耗掉。其能量密度(电动汽车的续航能力)与普通的锂电池差距并不大,约为70~100Wh/kg。

1.外部特征

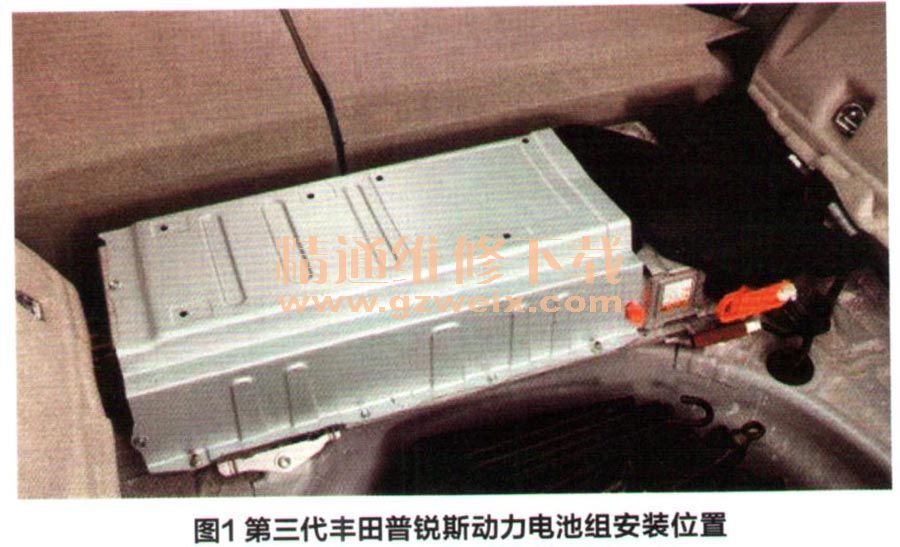

以丰田普锐斯为代表的很多混合动力汽车均采用此类电池作为储能元件。第三代普锐斯的动力电池系统由动力电池模组、电池智能控制单元、接线盒、电池采样线、冷却风扇等组成,布置在行李箱内,位置如图1所示。

镍氢电池具有不明显的“记忆效应”,所谓电池的“记忆效应”是指若电池每次没有放完电,如只放出40%,那么长期使用后,剩下的60%容量就无法放出,这就大大缩小了电池的储存电容量,直接影响电池的使用。即电池在循环充放电过程中容量会出现衰减,而过度充电或放电,都可能加剧电池的容量损耗(铿电池此项特性几乎可忽略不计)。因此对于厂商来说,镍氢电池控制系统在设定上都会主动避免过度充放电,如将电池的充放电区间人为控制在总容量的一定百分比范围内,以降低容量衰减速度。

2.内部结构

通常混合动力汽车的电池组可能有一百多块单体电池组成。带充电系统的电动汽车电池组含多达数百个单体电池。第三代普锐斯动力电池组内部由电池模组、传感器、电池管理器、含接触器的HV接线盒总成、动力电池冷却风扇(无电刷)、维修开关等组成,如图2所示。

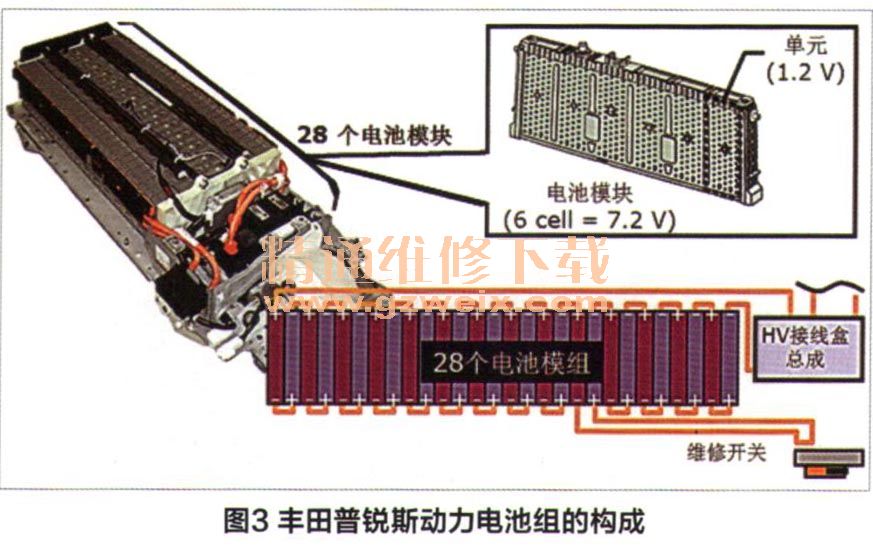

(1)电池模组

镍氢单体电池的额定电压为1.2V,通常由六个或十个单体电池构成一块电压为7.2V或12V的电池模组。丰田普锐斯混合动力车型上就用了这种7.2V一节的电池,如图3所示。电容量为6.5Ah,实测每节外形尺寸为274mm×106mm×20mm,质量为1.1kg,有28节串联共计201.6V。每个电池模组均不易泄漏且置于密封壳内,更换电池模块时必须按顺序进行,因为该顺序存储在诊断系统内用于将来进行分析。电解液吸附在蓄电池电池板内,即使发生碰撞也不容易泄漏。

(2)电池管理系统

电池管理系统BMS俗称为电池保姆或电池管家,主要就是为了智能化管理及维护各个电池模组,防止电池出现过充电和过放电,延长电池的使用寿命,监控电池的状态。通过电压、电流及温度监测等实现对动力电池系统的过压、欠压、过流、过高温和过低温保护,继电器控制、SOC估算、充放电管理、加热或保温、均衡控制、故障报警及处理、与其他控制器通信等功能。此外电池管理系统还具有高压回路绝缘检测功能以及为动力电池系统加热功能。

(3)传感器

动力电池组内的BMS实时采集各电芯的电压值、各温度传感器的温度值、电池系统的总电压值和总电流值及电池系统的绝缘电阻值等数据,并根据BMS中设定的阀值判定电池系统工作是否正常,对故障实时监控。动力电池系统通过BMS使用CAN与整车控制器或充电机之间进行通讯,对动力电池系统进行充放电等综合管理。

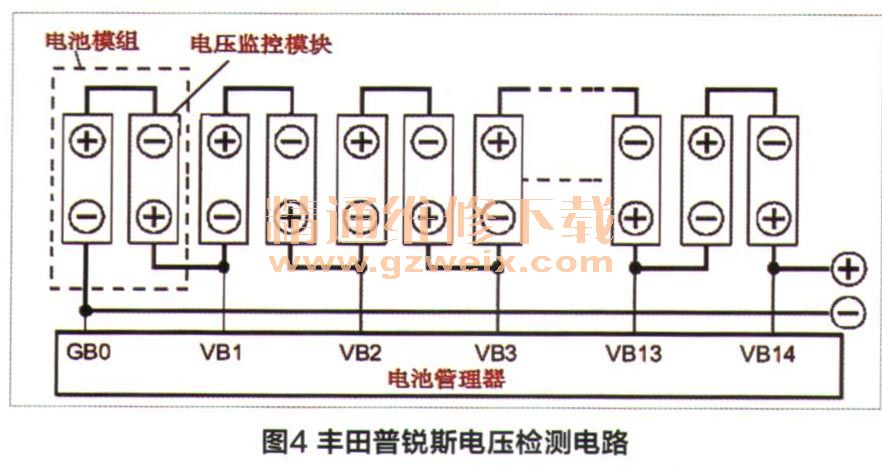

①电压检测电路

动力电池组的电压传感器能在电池组的多个测量点进行电压测量,并且比较电池模组不同部分的性能,以确认电池模组有无失去平衡。电压传感器测量单个电池的电压,也测量电池模组或动力电池组的电压。这使BMS能够对电池进行分段监测,每一段的电压和电量应该大致相同。BMS与每个检测点(通常是被测的单体电池或电池模组的正负极端子)之间通过电压传感采样线相连接。

普锐斯电池管理器在14个位置上监视电池模组电压。各电池模组由2个模块组成,如图4所示。当各电池模组电压低于2.5V时,汽车的显示屏可能会显示故障诊断代码(DTC),保存在电池管理器中。由于失效保护值的代替,低于2.0V的值可能不会显示在数据表中。

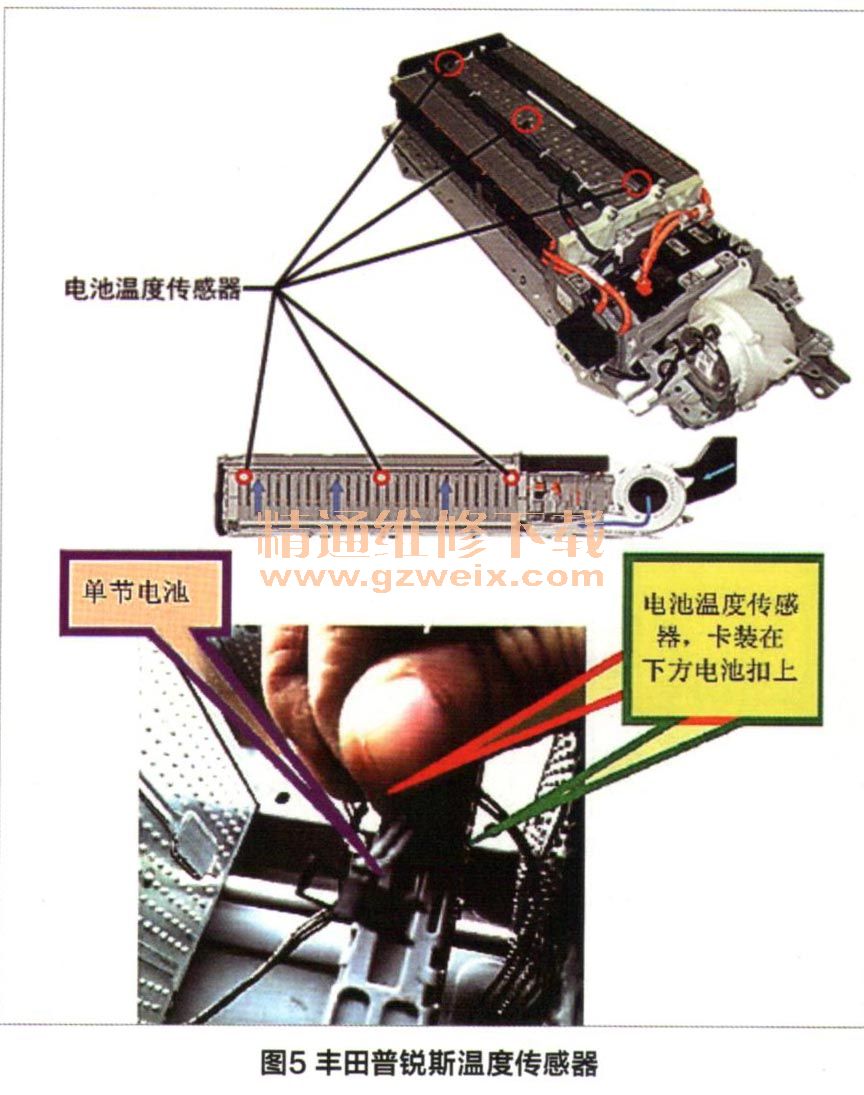

②温度传感器

当计算电池组荷电量(SOC)、充放电比功率、动力电池的温度时使用多个温度传感器来监测电池温度。如图5所示普锐斯动力电池组上面有三个电池温度传感器是卡装结构,小巧的传感器贴紧在电池表面,十分牢固不会脱落,但不能单独更换,如有损坏只能更换动力电池总成。