为了使我公司某5t装载机液压油箱装配前清理更加干净,我们在侧面增加了2个工艺孔。装载机投入使用后,当需要维修和清理液压油箱时,该工艺孔也可使清理液压油箱更为方便。

该液压油箱工艺孔外圈为法兰盘结构,采用盖板封堵,并用12只M10螺栓固定,法兰盘与盖板之间设有耐油橡胶板制成厚度为2mm的密封垫进行密封。如图1所示。

在装载机试运行过程中,有5台装载机液压油箱侧面的工艺孔出现渗漏油现象。分析认为,液压油箱侧面仅仅承受液压油自重造成的压力,该压力很低。渗漏油应是法兰盘或盖板表面粗糙度或平面度不符合设计要求造成的。

我们选择2个渗漏油的液压油箱,从每个液压油箱工艺孔的法兰盘和盖板处选择3个检测点,检测其粗糙度和平面度,检测结果如附表所示。

我公司对其低压工况的表面粗糙度要求是Ra≤6.3,平面度小于0.08mm。从检测结果可知,法兰盘和盖板表面粗糙度和平面度符合设计要求。因此法兰盘和盖板平面度和表面粗糙度不是造成渗漏的主要原因。

我们又对法兰盘、盖板、密封垫进行进一步拆解和测量,测量结果表明,法兰盘、密封垫合格,而盖板存在以下2个缺陷:

一是盖板螺栓孔直径过大。设计的螺栓孔直径为11 mm,实际的螺栓孔直径为11.4mm。

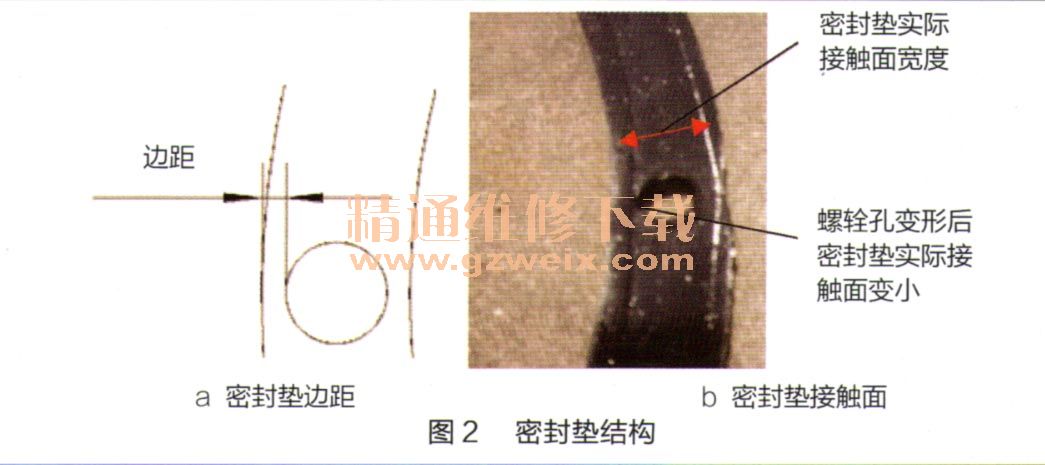

二是螺栓孔边沿至盖板边沿的边距过小。设计边足巨为4.5mm,实际边距为2.8~4mm。边距小是因为螺栓孔直径偏大,以及法兰盘内孔边沿设有1×45°的倒角。如图2a所示。

设计时,密封垫宽度为20mm、应被法兰盘侧盖板全部压紧,由于盖板倒角过大,实际接触面压痕宽度只有17.0mm。密封垫被压紧的部分比较软,其边沿扩大延展。特别是螺栓孔扩大后螺栓孔超出压紧面,使压紧面的实际有效接触面减少,由此造成漏油。如图2b所示。

若将耐油橡胶板制成的密封垫改为O形密封圈,则在盖板上加工沟槽的难度较大,质量难以保证,还会造成成本上升。为此,我们决定采取以下5项改进措施:

一是将密封垫螺栓孔直径由11mm改为直径为10.4mm;二是将法兰盘螺纹孔去毛刺;三是将密封垫加厚(由原来2mm改为4mm),并且提高密封垫硬度;四是取消法兰盘、盖板的倒角,改为倒钝;五是盖板、法兰盘外圆尺寸加注正公差,内孔加注负公差。

对工艺孔和盖板改进之后试装,再没有出现液压油箱渗漏油问题。