1.故障现象

日照港矿石堆场2台2005年投产的ZC3500型自动装车机,由于其尾车行走轨道出现下陷变形故障,造成作业过程巾其整体重心向悬臂头部的分叉漏斗方向偏移(尾车上部最大偏移量约100mm),导致尾车钢结构产生严重变形甚至开裂,设备运行存在较大的安全隐患。ZC3500型自动装车机如图1所示。

2.原因分析

分析认为,造成装车机尾车钢结构变形、开裂的主要原因有以下3点:一是装车机尾车钢结构原始设计强度偏小,地面胶带输送机对装车机尾车钢结构的实际拉力远大于设计拉力;二是实际作业过程中由于受重心向悬臂头部偏移的影响,造成钢结构受力变形;二是装车机投产后使用时间较长,长期作业过程中尾车钢结构产牛疲劳变形。

3.改进措施

(1)加装调整拉杆

在装车机尾车头部及前、后行走支腿两侧共加装3组调整拉杆,拉杆一端与尾车主斜梁连接,另一端通过M42调整螺栓与尾车头部平台及前、后支腿连接。调整拉杆加装完成后,通过M42调整螺栓对尾车进行整体校正。考虑到调整拉杆两端固定座拉伸力量过大,焊接固定座之前,在行走支腿箱体梁内侧焊接加固钢板。装车机尾车两侧加装调整拉杆情况如图2所示。

(2)加装斜支撑梁

在装车机尾车前支腿下层横梁的上方加装斜支撑梁,斜支撑梁上端连接尾车主斜梁下端面。加装斜支撑梁后,提高了尾车钢结构整体刚性,增强了尾车头部钢结构的整体支撑力,对尾车漏斗及中心漏斗机构提供了较强的支撑,可防止钢结构在重力作用下继续发生变形。装车机尾车前支腿加装斜支撑梁情况如图3所示。

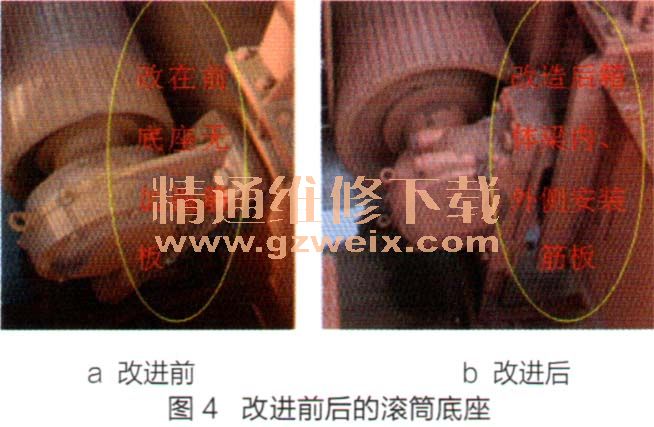

(3)加固滚筒底座及箱体横梁

尾车下部变向滚筒受地面胶带拉力较大,使用过程中滚筒故障率高,曾发生滚筒断裂、轴承损坏故障。此前虽然对变向滚筒进行过改进,但是因滚筒底座及支腿箱式横梁的强度相对较弱,在地面胶带拉力作用下,滚筒底座仍出现了变形、开焊。这不仅造成支腿横梁底座面板撕裂,还极易导致地面胶带撕裂。

为增强滚筒底座结构强度,防止发生故障,我们决定制作新型滚筒底座,即将滚筒底座本体钢板厚度由8mm增至12mm,将滚筒轴承座安装面钢板厚度增加到20mm,并在底座处加装2道十字筋板。

将尾车支腿箱式横梁底座向更换2块600mm×500mm×12mm本体钢板,焊接完成后在横梁对一面切割600mm×600mm通孔。施焊人员进入箱式梁内部,将更换的2块钢板内面进行满焊,并在箱体梁内部安装2圈冤150mm、厚12mm的筋板,再将横梁通孔在外面焊接上。此外,在箱体外侧安装厚12mm加强筋板,并与滚筒底座连接。改进前后滚筒底座对比如图4所示。

4.预防措施

加强对尾车钢结构日常检查,定期对调整拉杆进行检测调整,发现尾车钢结构出现开裂、变形等问题及时解决。对装车作业流帚进行控制,防止设备超载作业,避免钢结构变形事故再次发生。

通过加固装车机尾车钢结构和制作新型滚筒底座,尾车钢结构强度得到了很大的提高,解决了尾车钢结构强度小,刚性差的问题,避免了滚筒底座变形、开裂故障的发生,消除了装车机的安全隐患。