我单位购置了多台靖江CPCn60型叉车,该型叉车配置东方红LR4A3-24型柴油机和真空增压制动系统。这些义车因下作量大、制动频繁以及维修保养不及时,出现制动系统故障,给叉车作业带来安全隐患。

1.制动系统结构及工作原理

(1)结构

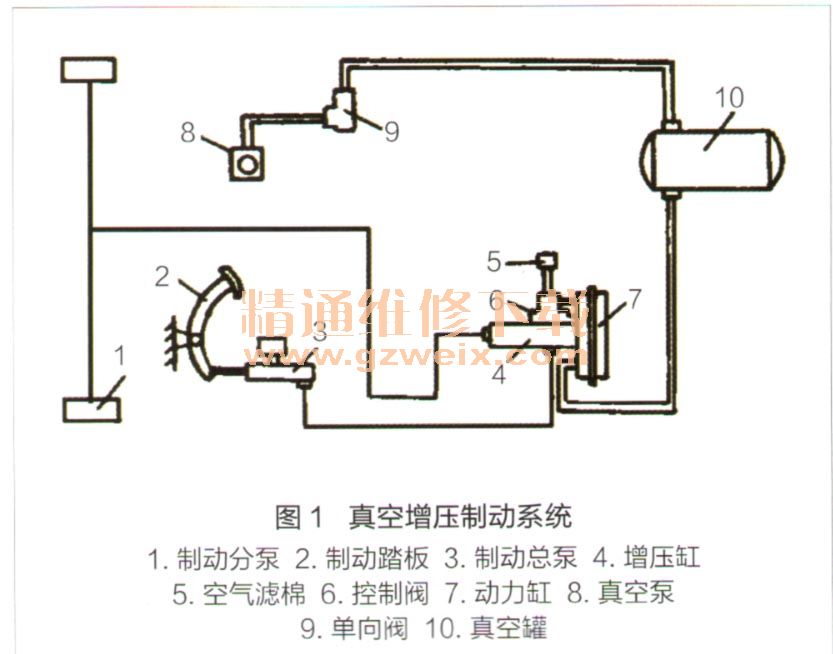

该型叉车配置的真空增压制动系统由制动分泵1、制动踏板么制动总泵3、增压缸4、空气滤棉5、控制阀6、动力缸7、真空泵S、单向阀9、真空罐10组成,其中增压缸4、空气滤棉5、控制阀6、动力缸7组成真空增压制动系统,如图1所示。

真空泵结构如图2所示。真空泵是真空增压制动系统的动力源,其润滑油来源于柴油机主油道,真空泵与发电机同轴,由柴油机驱动。转子3偏置在真空泵泵体中,叶片4与转子3的滑槽精密配合,借助弹簧压力使叶片4紧靠于真空泵泵体内壁表面。泵体上部的进气口10与真空罐连接,止回阀1用于防止空气和润滑油倒流,泵体下部的出油孔16通往柴油机前齿轮室主供油管,泵体内循环的润滑油则流回柴油机油底壳。真空泵用于抽吸真空罐的空气,保持并提高真空罐内的负压。

真空增压器结构如图3所示。控制阀12由其内部膜片分为左、右腔;真空阀9与空气阀7组成一体。叉车米制动时,真空阀9与空气阀座6中心孔保持常开状态,而空气阀7保持常闭状态。动力缸16由膜片14分为前腔B、后腔A,其中后腔A通过管路与真空罐连接,真空罐通过管路与真空泵连接;前腔B通过管路与控制阀12右腔连接。

(2)工作原理

非制动状态启动发动机,未踏制动踏板时,制动总泵无压力油进入的增压缸13(见图3),空气阀7关闭,真空阀9开启。控制膜片3的上腔C和下腔D与动力缸16的前腔B和后腔A相通,其具有相同的真空度。在控制膜片回位弹簧4的作用下,动力缸膜片总成14、推杆15和增压缸活塞19都处在原始位置,此时锥形阀门2脱离增压缸活塞阀门座,处于开始位置。

制动状态踩下制动踏板时,制动总泵油压上升,压力油从制动总泵进入增压缸13,经增压缸活塞19的阀座孔和增压缸进入制动分泵,使叉车车轮产生制动作用。同时,在油压作用下,控制活塞20克服控制膜片回位弹簧4的作用力向上移动,关闭真空阀座5和真空阀9,打开空气阀7,空气讲入动力缸后腔A,形成动力缸前、后腔压力差。在空气阀7打开的瞬间,动力缸后腔A与前腔B压力差迅速增大,动力缸膜片14在该压力差作用下,克服动力缸膜片14回位弹簧的作用力,带动推杆巧向左移动,关闭锥形阀门2、使增压缸活塞19左、右腔隔开,带动增压缸活塞19向左移,由此增大了进入分泵的油压。

制动踏板继续加大行程时,制动总泵油压继续提高,进入动力缸16后腔A的空气逐渐增多,后腔A、前腔B压力逐渐增大,增压缸活塞19继续左移,输往制动分泵的油压固定在一定值,控制活塞20及控制膜片3停止上移。由于控制膜片3的上腔C和下腔D在开始制动时形成压力差,该压力差驱动控制膜片3及控制活塞20上移,空气阀7在空气阀回位弹簧10作用下也下移,直至关闭空气阀7。此时空气阀7与真空阀9均处于关闭状态,作用在控制膜片3上的力相互平衡。动力缸膜片14平衡不动,制动分泵处于稳定制动状态。