从上述振型图7可以清楚的看到,第一子步变形呈X轴轴对称分布,最大值在最上、最下。而第二子步Y轴轴对称分布,最大值在最左、最右。第三子步以圆心中心对称分布,最大值在最外端。第四子步X轴、Y轴轴对称分布,最大值在最上、最下以及最左、最右。第五子步与第四子步相似,X轴、Y轴轴对称分布,与第四子步相差约45°。从上述理论分析与有限元仿真结果来看,齿轮的各自振动频率远远低于工作频率,当齿轮运转中不会产生共振,在停止工作时,应尽快越过140 Hz、160 Hz的频率,防止产生振动,影响机械效能。

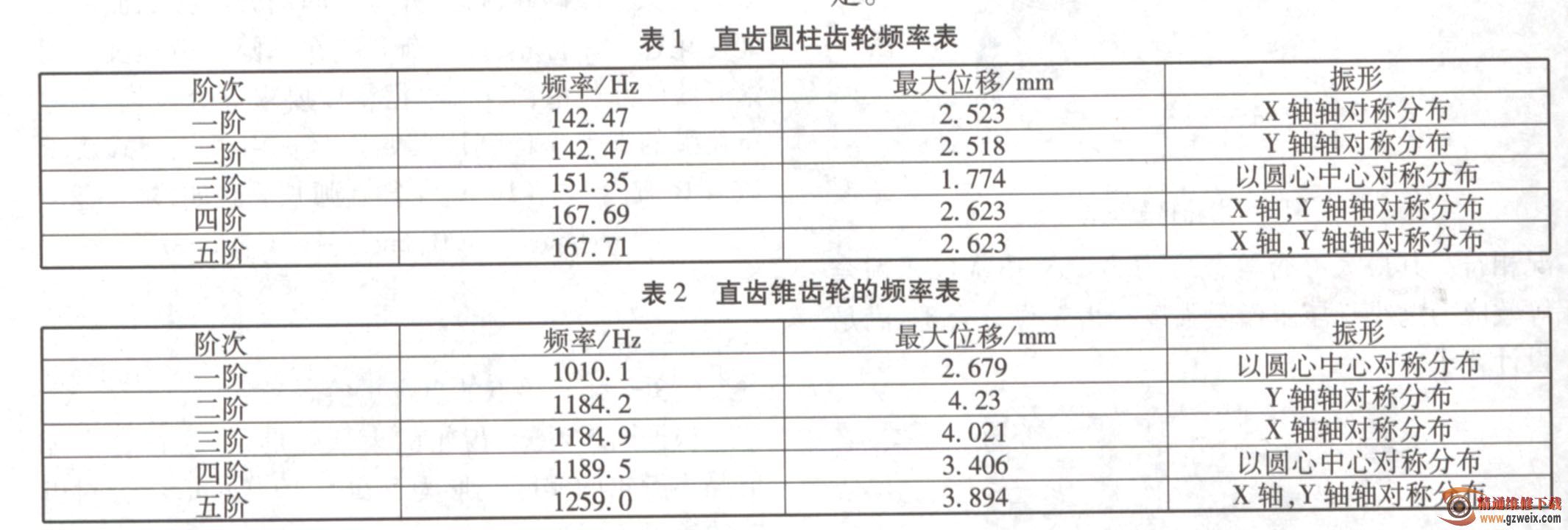

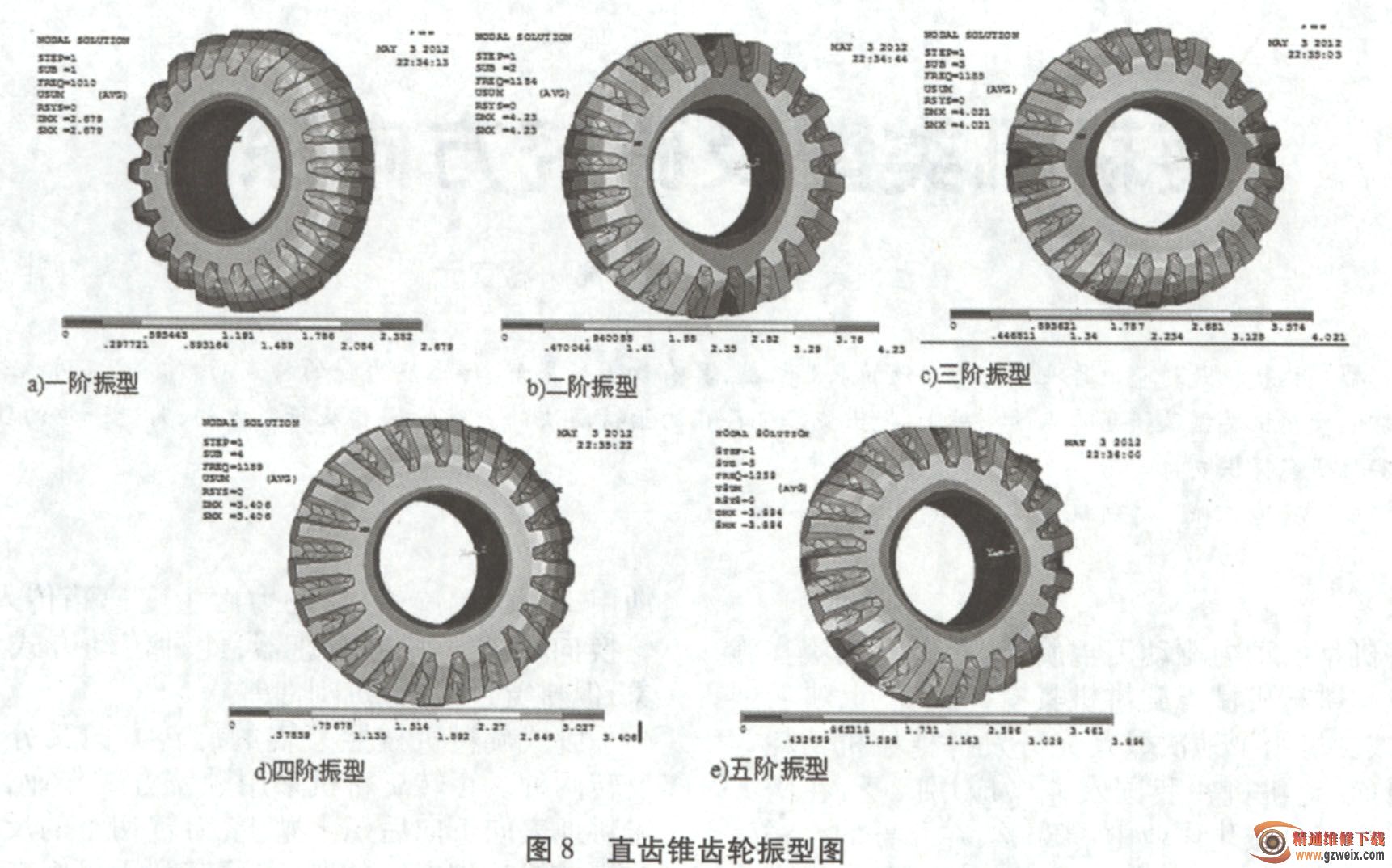

通过观察上述频率表2可以发现,一阶与二阶频率相差174. 1 Hz,相差较大;二阶与三阶的频率相差0. 7 Hz,接近相同;三阶与四阶相差4. 6 Hz,频率相接近;四阶与五阶相差69. 5 Hz,相差较大;为一阶到五阶的振型图。

从振型图8可以清楚的看到,第一子步变形呈以圆心中心对称分布,最大值在最外端;第二子步以Y轴轴对称分布,最大值在最左;第三子步以X轴轴对称分布,最大值在最下端;第四子步呈以圆心中心对称分布:位置偏右,最大值在最右端;第五子步以X轴、Y轴轴对称分布,最大值在45°135°,225°,315°位置。从上述理论分析与有限元仿真结果来看,齿轮的各自振动频率高于工作频率,当齿轮运转时不会产生共振现象。

3结论

在研究过程中得出了如下主要结论:

(1)提出其传动系统的功能及技术要求,对传动系统的关键部件进行特性分析,通过传统计算对传动系的关键机构进行设计,并对主传动箱输人齿轮副进行强度校核。研究关键机构的关键技术,指出对其优化的重要作用。

(2)通过对联合收割机传动系统中关键部件的有限元优化仿真,分析了直齿圆柱齿轮、直齿锥齿轮在工作过程中受联合收割机传动系统运行的冲击振动影响问题,研究了变形程度和能否出现破坏应力的现象,解决了不产生共振的可能性及对传动系统安全性影响的问题。

(3)在对联合收割机传动系统关键部件进行了详细的静力学和动力学分析的基础上,进一步研究了不同结构参数对联合收割机传动系统运行的影响规律,并对结构参数进行相应的优化设计,为联合收割机传动系统的优化设计提供了理论依据。