摘要:对桔秆还田机进行室内模拟实验,利用pro/e实体建模优化机具结构,保证机具正常桔秆还田作业情况下,找出最佳的参数组合,降低作业机具的功耗。

水稻和小麦种植区因无整株秸秆还田覆盖作业机具,采取直接翻埋作业时,机具工作部件缠草相当严重,秸秆覆盖效果较差;而采取秸秆粉碎还田,除现有机具可靠性低、粉碎效果差以及动力消耗大外,由于采取多耕多耙的水整地作业方式,被粉碎还田的水稻秸秆又会在水整地过程中重新浮出田面,严重影响后序种植环节机械化作业。东北地区主要采用秸秆粉碎翻压还田,但由于温度低,秸秆直接进行还田腐烂较慢,影响下年的耙地与插秧。

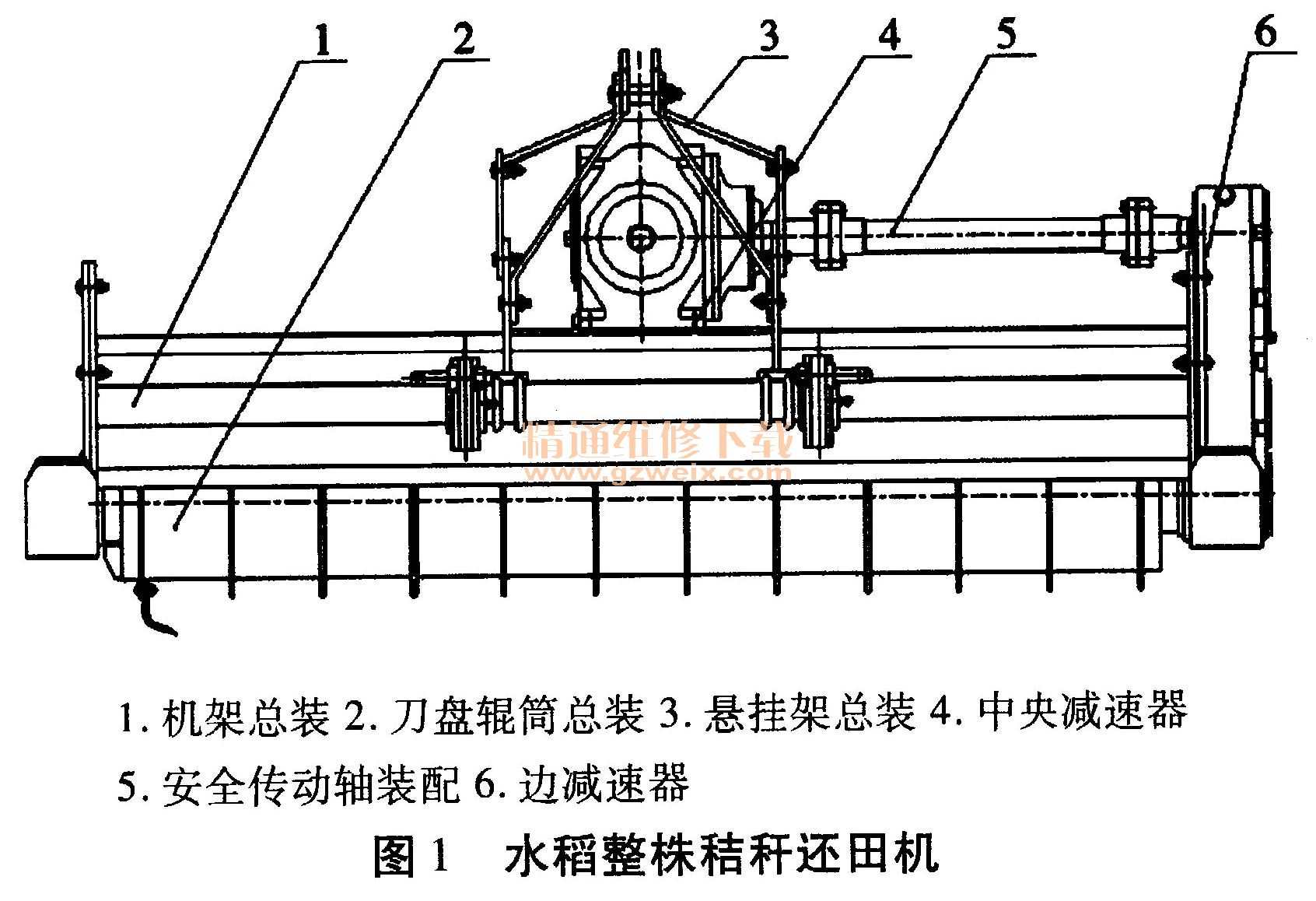

水稻整株秸秆还田机(图1)作业机具的秸秆还田率高,碎土能力强,土壤覆盖较好,且性能可靠,作业质量能够满足农业技术要求。由于机械直接还田机具普遍存在耗能大,成本高的特点,功率损耗便成为制约机具推广的主要原因,如何优化选择机具参数,使机具在满足农业技术要求的前提下降低功耗便成为巫待解决的问题。

1 机具总体结构设计

在土槽模拟田间实际情况的试验中,为了真实还原秸秆还田机的工作情况,寻求最佳工作参数方案,根据土槽及试验车的实际情况,利用pro/e实体建模对还田机进行改进设计。

1. 1工作幅宽的设计

土槽的实际宽度仅为6 m,在试验过程中,试验机具安装在牵引车上,为了降低平移支架系统影响和合理利用土槽的宽度,将作业机具的工作幅宽设计为1.0 m。

1.2牵引方式及减速装置设计

考虑到机具的设计宽度为1.0 m,为了便于加工和安装,现将机具牵引方式设计为偏牵引,减速装置为单变速箱传动,选用黏利农机公司生产的变速箱(弧齿m=8,减速比为2.28) 。

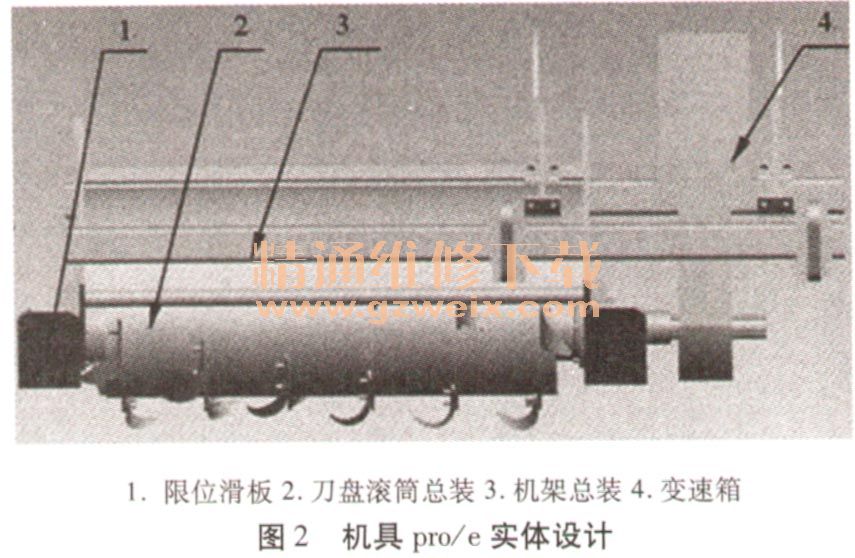

1.3试验机具pro/e设计

如图2所示,用三维设计软件pro/e进行机具的总体设计,并进行动态仿真和模拟检验。在实体设计的基础上,绘制机具的CAD图纸。

2 主要工作部件的优化设计

2.1刀辊设计

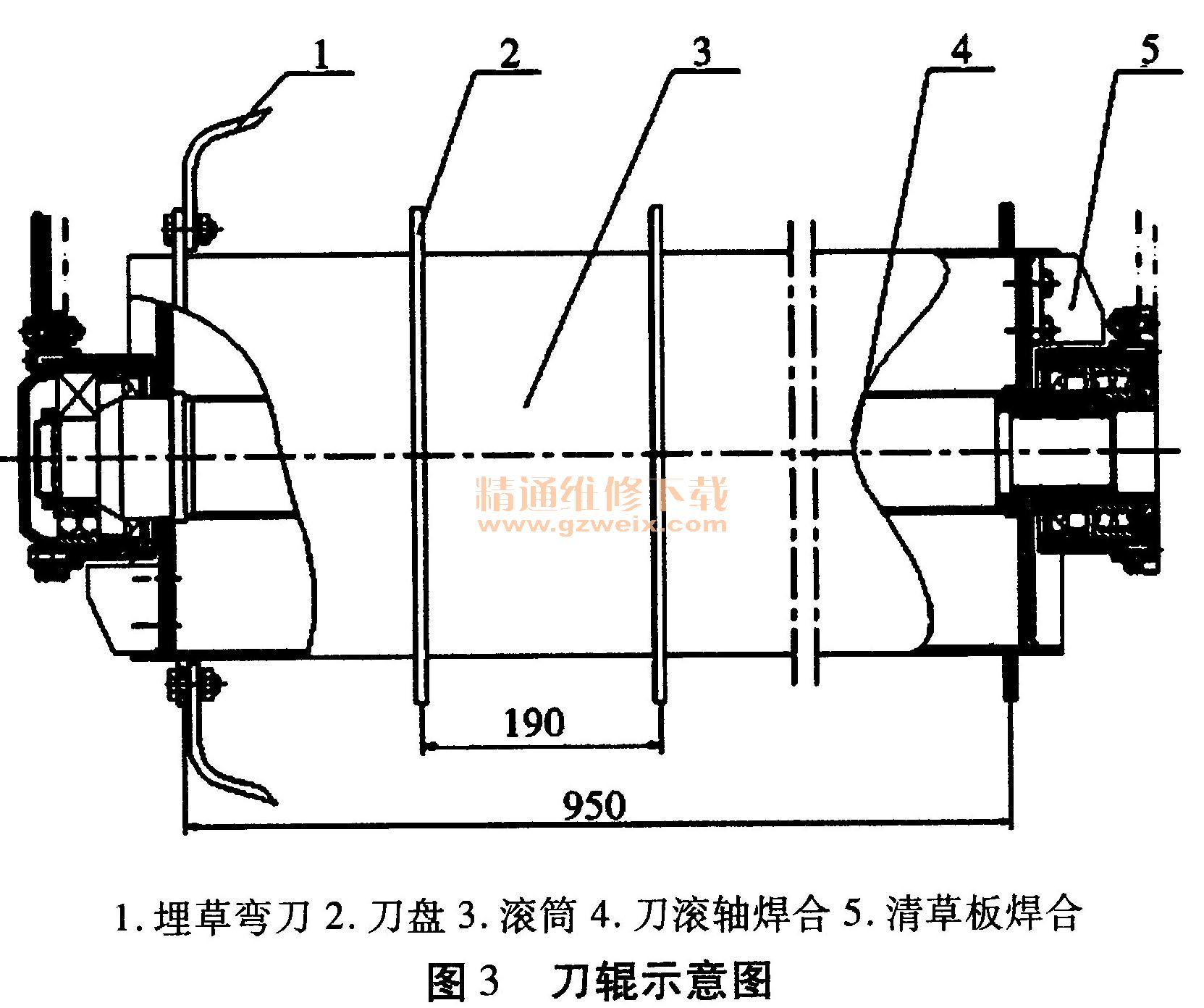

刀辊是秸秆还田机具主要的工作部件,也是秸秆还田机主要的动力消耗部件。如图3所示,水稻整株秸秆还田机的刀辊采用大旋转直径设计,主要由滚筒、刀辊轴焊合和刀盘三部分组成。

为防止缠草,保证还田机的作业质量,刀辊直径与原作业机相同,刀轴为300 mm,壁厚5 mm;根据确定的秸秆还田作业机具工作幅宽为1.0 m,设计滚筒的长度为1030mm。刀辊上共焊合有6个刀盘,其间距为190 mm。

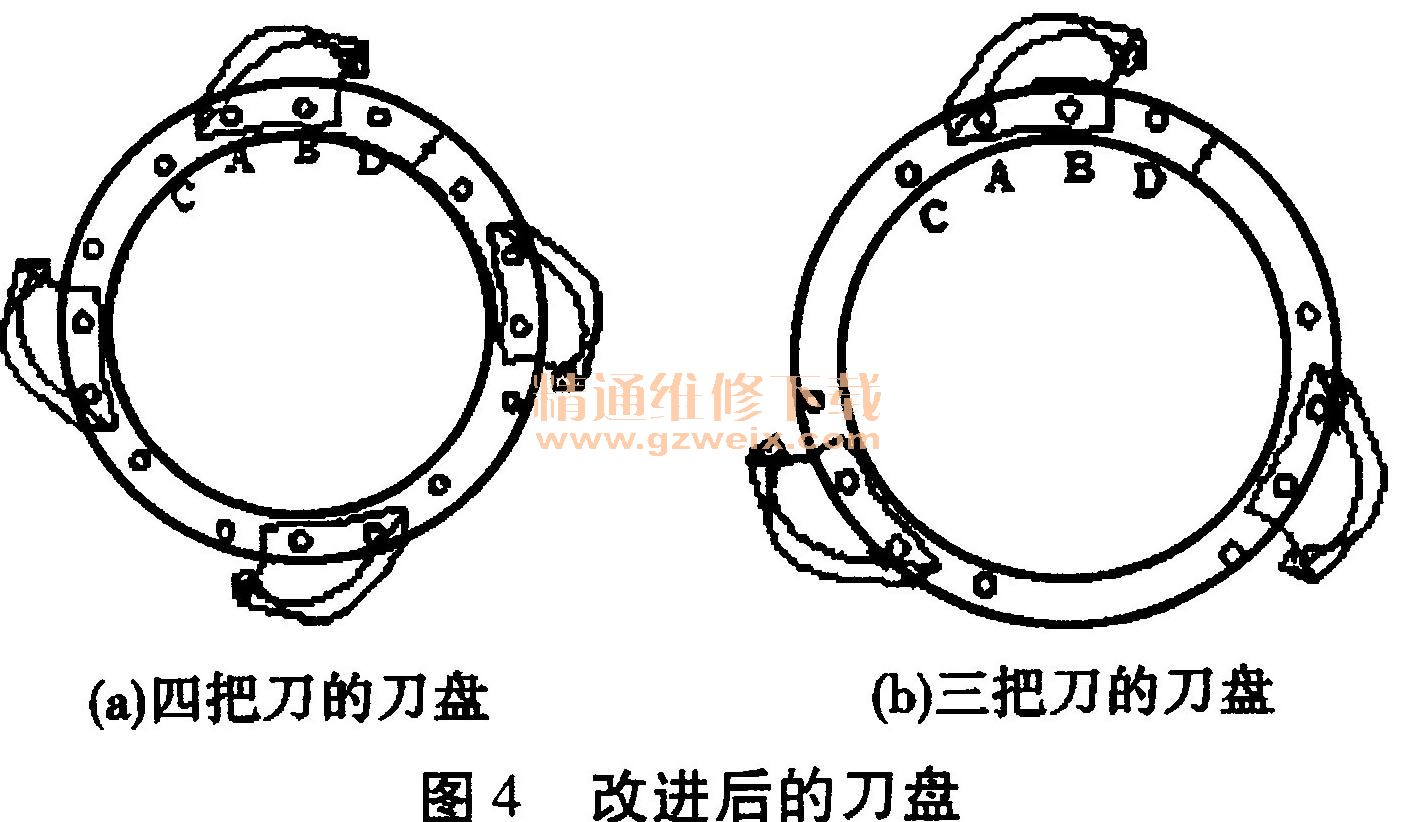

2.2刀盘的改进

刀辊上刀盘的尺寸、安装螺孔的位置,直接决定还田刀的滑切角、回转半径。在不改变回转半径的前提下,刀盘的尺寸采用与原作业机相同的尺寸,刀盘外径700 mm,刀盘内径600 mm。

要实现刀盘上刀数的不同和安装角度的不同,需要在原有刀盘安装螺孔的前提下,改进刀盘。由文献川分析可知,弯刀安装角影响弯刀的滑切角,而滑切角直接影响机具的作业情况和功率损耗,因此,可以通过改变弯刀的安装角来改变滑切角。现在通过改进设计刀盘,达到刀盘优化的目的。

还田刀安装方式的说明,如图4所示。

(1)以A、B为安装孔安装埋草弯刀,此时安装角为50°,正常上刀。

(2)以B、D为安装孔安装埋草弯刀,此时安装角为45°,正常上刀。

(3)以ANC为安装孔安装埋草弯刀,此时安装角为55°,需翻转中央减速器,反向换面上刀。试验中由于外接变频器,可随时调整动力输出轴旋转方向,因此,只需反向换面上刀。

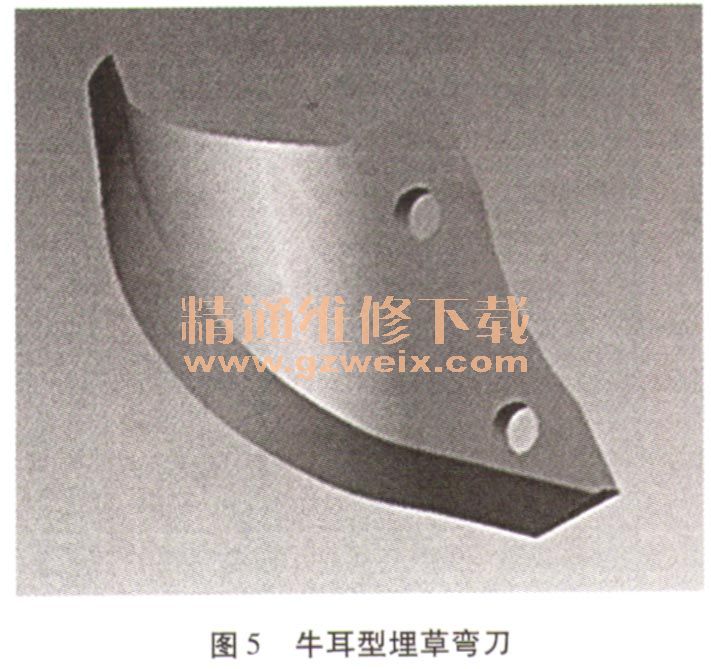

2.3埋草弯刀

水稻整株秸秆还田机独特的牛耳型埋草弯刀(图5)刃口设计为曲线型,由两大部分组成,即侧切刃曲线和正切刃曲线。埋草弯刀的设计目的是充分抛土。埋草弯刀(刃口为直线)从正斜面切开土块,切出沟底将秸秆向外推移。按其空间运动轨迹,由点切土壤逐步转变为线切土壤,充分利用拖拉机的有效功率,达到秸秆整株还田机的设计要求。

2.4埋草弯刀的排列

埋草弯刀在安装时不同于传统的刀库安装方式,它通过两个螺栓连接安装在刀盘上,分左刀和右刀。试验机具的每个刀盘上交错安装左、右刀各两把,工作时左刀和右刀交错入土,使刀轴两端轴承所受的侧压力较为平衡,且按四条螺旋线规则排列埋草弯刀。