摘要:因Pro/E软件的技术特点,使其在注塑模具的设计过程当中,在与过去传统二维图设计方法相比较有了更直观的认识。探讨了利用Pro/E进行注射模具设计流程及设计中应注意的问题,借助实例分析注射模具设计中分型面设计的重要性、关健性。

0 引言

随着实体造型、特征造型技术的日趋成熟,通用的三维CAD系统层出不穷,Pro/ENGINEER目前已成为机械CAD的主流产品。基于三维机械CAD的注塑模CAD软件,成为注塑模CAD发展的趋势,并逐步占领市场。其中,PTC公司推出的Pro/MOLDESIGN模具设计模块为注塑模三维CAD系统的典型代表。

1 基于Pro/ENGINEER的模具设计概述

Pro/ENGINEER软件以Pro/MOLDESIGN模具设计模块为基础,本文详细地讲解了模具设计的整个流程,包括模具模型的前期处理、分型面设计、模具分割与抽取、模架设计、模具系统与机构设计等内容。

1.1 Pro/MOLDESIGN模块简介

Pro/MOLDESIGN是Pro/E的一个选用模块,提供了模具设计常用的功能,向使用者提供仿真模具设计过程所需的工具。该模块接受实体模型来创建模具组件,且这些模具组件必然是实体零件,可以应用在许多其他的Pro/E模块,如零件、装配、出图及制造等模块。由于系统的参数化特性,当设计模型被修改时,系统将迅速更新,并将修改反映到相关的模具组件上。与传统模具设计相比,更新设计更容易。

1.2 Pro/MOLDESIGN模具设计流程

采用Pro/E软件建立产品的三维数据模型,并以此为基础分模设计及装配设计,然后将所有相关零部件进行结构优化设计、浇注系统设计、推出系统设计和冷却系统设计,直至整副模具全部设计完毕。 Pro/MOLDESIGN模具设计包括以下几方面内容。

1.2.1塑件制品分析

包括拔模具分析、厚度分析、布局分析、浇注系统、推出系统和冷却系统分析等。

1.2.2模具成型零件设计

包括型芯、型腔和镶件等。这些零件通过Pro/E模具块中的分型面分割和体积块分割得到。

1.2.3浇注系统和冷却水道的设计

根据塑件的形状和大小选择合适的浇口大小及冷却水道的分布和孔径大小。

1.2.4模架及其零件的设计

在EMX模具块中选用标准模架及标准零件,用基础建模工具逐个设计出模具零件。

1.2.5干涉检验

检查模具中的冷却水道、过孔、通孔以及顶出或者抽芯机构间是否有干涉现象,如发生干涉现象,立即修正。

1.2.6模具工程图的生成

通过Pro/E绘制模具工程图,并生成明细表。

2 Pro/E在注射模具设计中的实际应用

2.1设计要求

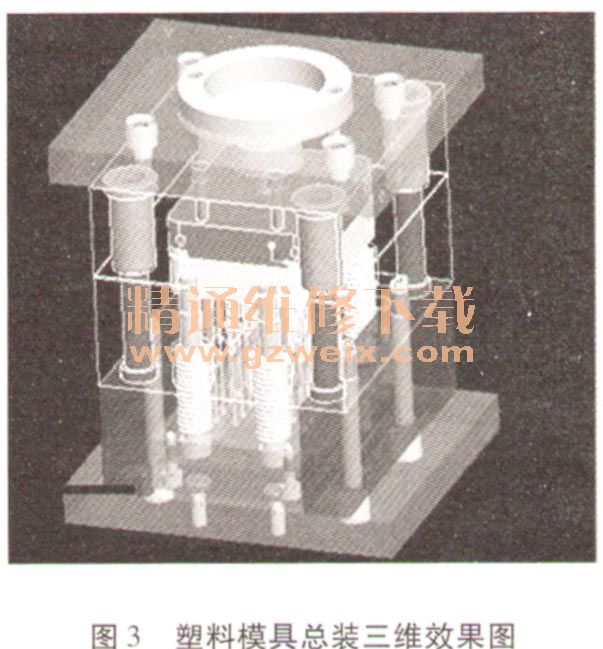

塑件如图1;

外观尺寸φ18 mm,高6 mm,壁厚1. 5 mm

总体设计要求如下:

材料:PP,收缩率:0. 005,塑件外观:光滑、无明显缺陷。

模具布局:一模六腔,生产量:50 000件/年。

首先用Pro/E的塑料顾问模块对塑件进行可行性分析,在Pro/E的Plastics Advisers程序中共有五种分析类型:成型窗口分析、浇口位置分析、充填分析、冷却质量分析和缩痕分析。输入正确的工艺参数,即可用塑料顾问模拟浇注系统进行填充。塑料顾问可以评估塑料工艺参数是否合理,所以,它是塑料模具设计及相关行业节省原材料成本和设计时间的理想工具。设计者可以方便地选择材料类型和提议的浇口位置,塑料顾问则在屏幕上提供充模动画,并最终提供出可能出现问题的部位,如熔接痕、凹坑等问题,本例经过分析,具有实际可行性,可以进行模具设计。

2.2设计方案

模具设计可以在Pro/E的零件设计模式、模具设计模式或装配模式下进行。本例的模具设计流程将在模具设计环境中完成。

2.2.1分型面及成型零件的设计

分型面的设计最为复杂和耗时,是利用Pro/E进行模具设计的关键。分型面既是模具设计的术语,也是Pro/E中一种特殊的曲面特征。创建分型面也就是创建曲面特征的方法。创建曲面特征的方法很多,如拉伸、旋转、平整、复制、阴影、侧面影像曲线与裙边分型面等。实际中应分析塑件的结构选择合适的方法进行分型面设计。本产品结构上具有规则的破孔,采用裙状曲面、拉伸和复制等方法设计分型面。产品的分型面设置在该塑料制品的投影面积最大处的部位,即底部上圆面,为最大外形轮廓。当毛坯工作部件和分型面都已确定后,便可进行分模,分割的结果使毛坯工作部件分为两个体积块(动模和定模)。分割完成后,必须对两个体积块抽取成为真正的模具元件,如图2。

2.2.2浇注系统设计

浇注系统是指从注射机喷嘴开始到型腔为止的塑料流动通道,包括主流道、分流道、浇口和冷料穴组成。

2.2.3冷却系统的设计

冷却系统是指存在于型芯、型腔等部分通过冷却液的流量及流速来控制模温的冷却管道。

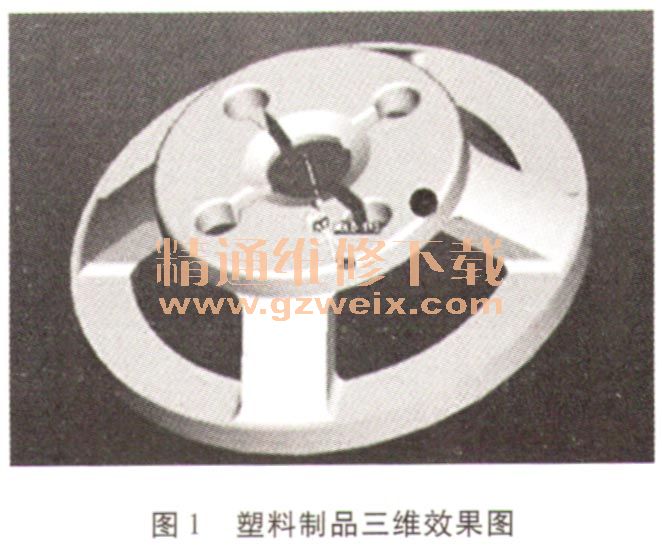

2.2.4模架设计

根据模具设计要求,模具腔布局为一模具六腔,因此需选用双分型面模具架。本例模具架选用Pro/ E的EMX模具架专家系统提供的具有国家标准的龙记标准模具架(本设计选用的标准模具架是125×160),并正确选择装配坐标系,EMX模块可直接生成模具总装三维效果图(如图3),根据需要还可加载不同型号的定位环和注射机进行动态模拟,演示注射开模过程,图4为塑料模具装配图的2D图。