摘要:本文对液压泵站远程控制系统采用PLC控制和上位机组态控制。系统PLC选取西门子S7-300系列,采用WinCC进行上位机软件设计。解决了传统液压站系统控制精度不高的问题,提高了系统工作的安全性和可靠性

传统的液压泵站系统由液压泵、主电机、溢流阀装置和油箱组成,广泛地应用于工业生产领域,但由于受工作环境、作业强度和人为因素的影响较大,其工作的可靠性和安全性不高。本文通过现代控制手段对液压泵站采用下位机PLC控制和上位机组态软件控制相结合的控制方法,对液压泵站控制系统实现自动控制、在线监视和远程遥控,使工作人员在操控室内即可实时监控系统现场运行情况。当系统出现运行故障时,上位机进行报警,工作人员可根据上位机实时记录的系统运行数据排除故障。液压泵站采用PLC控制的远程控制系统满足了现代工业控制领域要求,提高了工作效率、控制精度和生产安全性,也为企业提高了经济效益。

1 系统硬件设计

液压站远程控制系统的硬件主要对电源部分、运行部分、PLC系统进行了设计。

1.1电源部分硬件设计

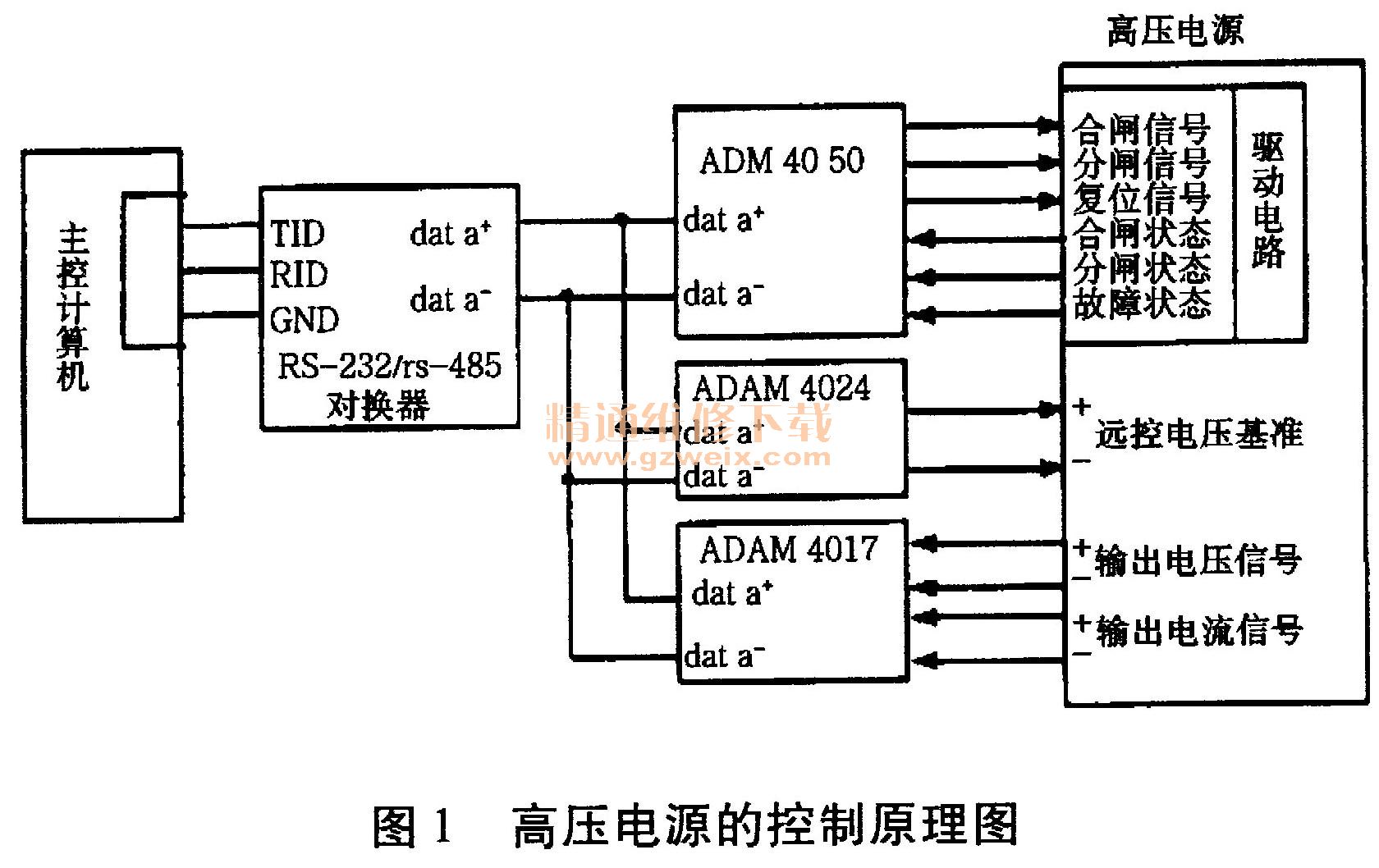

液压泵站远程控制系统电源选用研华ADAM-4000系列分布式模块采用RS-485总线标准。主控机对电源的远程开关机控制和实时运行状态的数据采集是利用内部驱动电路和数字量输入/输出模块完成的;对电源输出电压的调节是利用数模转换模块完成的;对电源输出电压值和电流值的获得是通过模数转换实现的。高压电源的控制原理图如图1所示。主要包括:数字量输入、输出模块ADAM4050、模拟量输出模块ADAM4024、模拟量输入模块ADAM4017、隔离RS-232/RS-485转换器ADAM4520。

1.2运行部分硬件设计

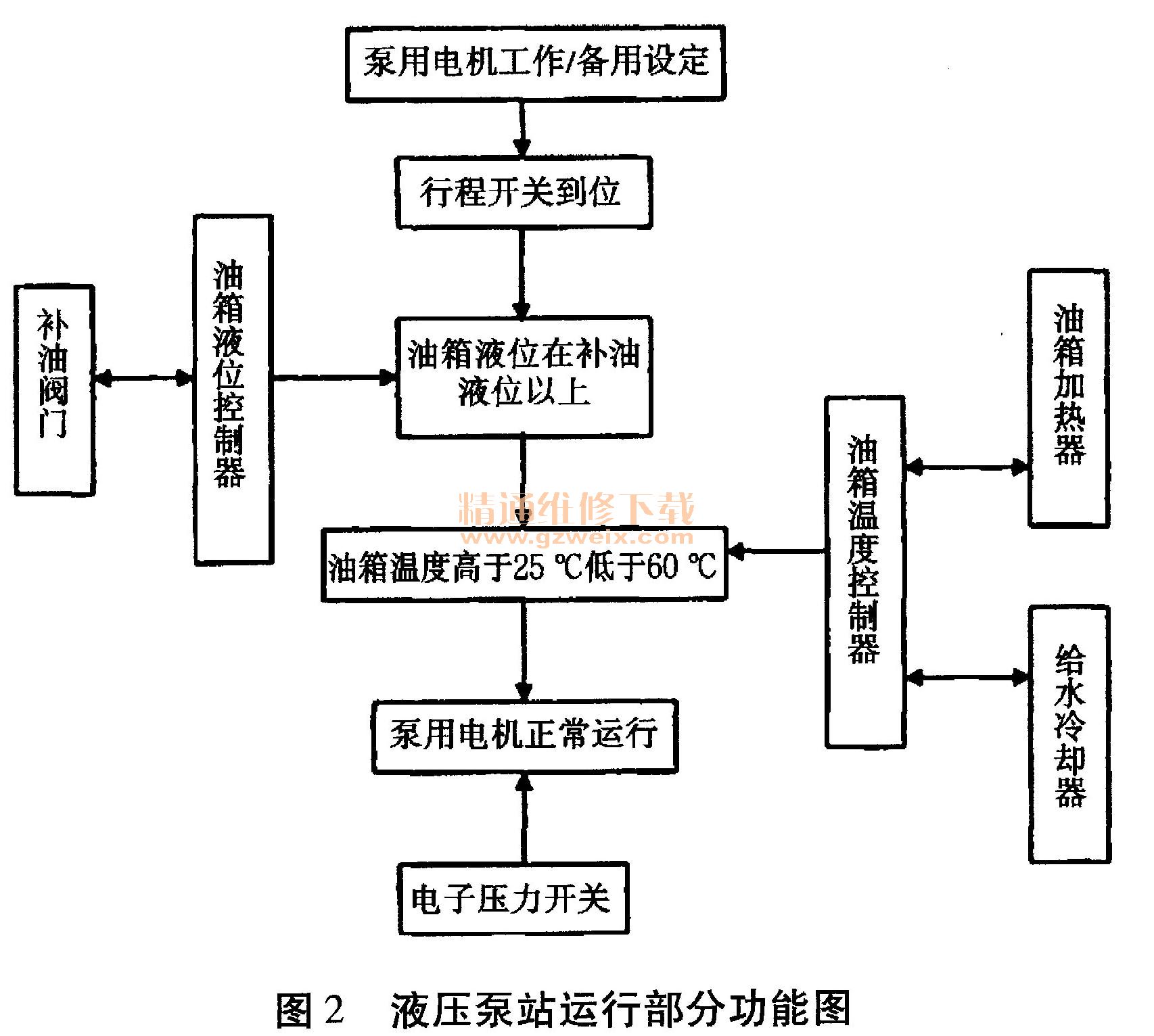

液压泵站运行部分功能图如图2所示。系统共用四台主泵电机,型号为Y250M-4,频率为50 Hz,额定电压380 V,额定功率55 kW,额定转速1480 r/min;一台循环泵用电机,型号为Y132M-4,频率为50 Hz,额定电压380 V ,额定功率7.5 kW,额定转速1450 r/min。

1. 3 PLC选型

根据控制要求,本系统选用西门子S7-300系列PLC 0西门子S7-300PLC运算速度快,运行精度高,编程简单,易于掌握,且系统运行可靠性强,具有抗干扰、低功耗的特点。S7-300系列PLC采用模块化结构,各个独立模块间(电源模块P东信号模块SM、功能模块FM、接口模块IM等)可组合,功能强大,满足系统运行要求。

2 系统软件设计

系统软件设计主要通过PLC程序设计及上位机组态软件设计两部分完成。

2. 1 PLC程序设计

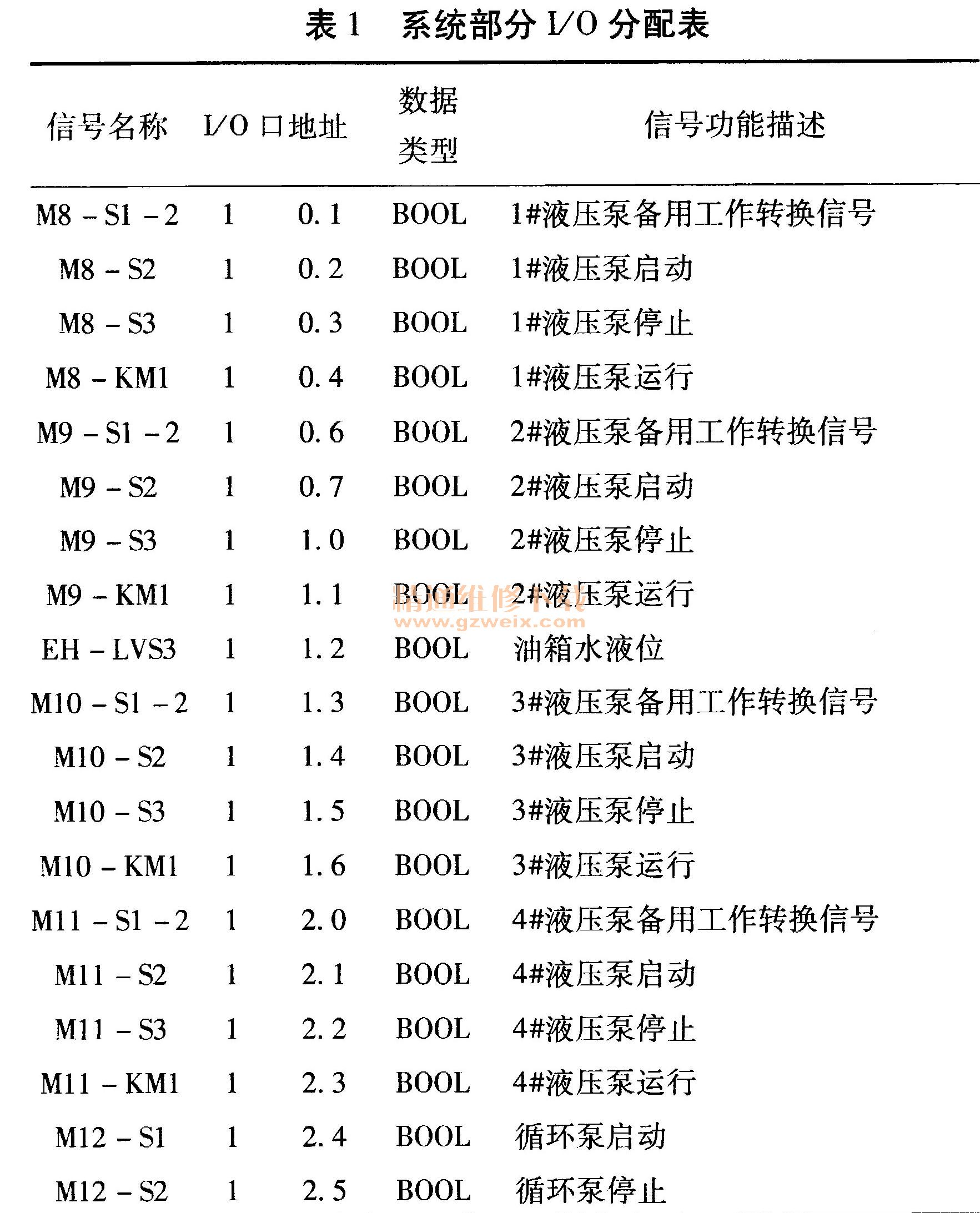

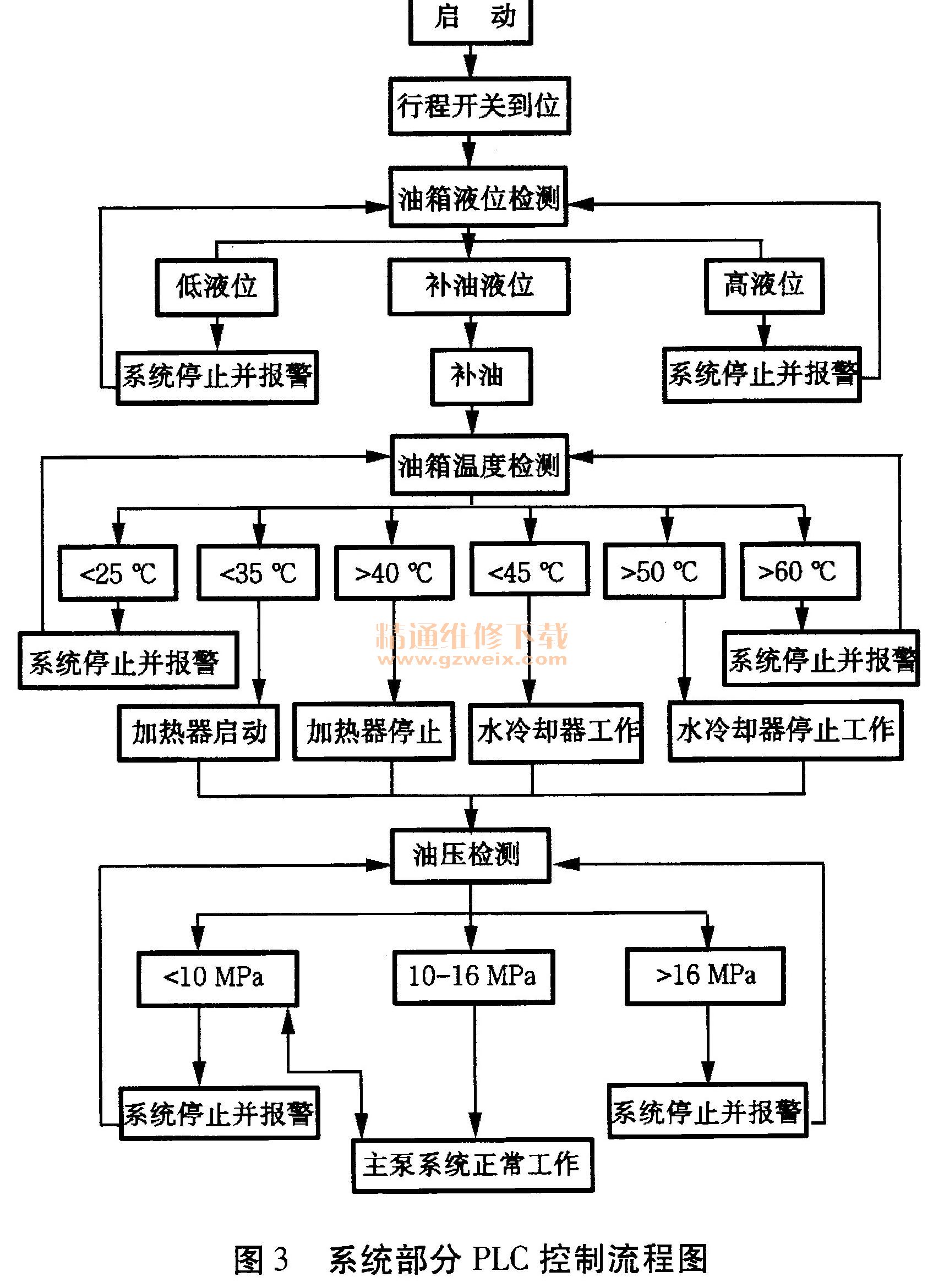

液压泵站远程控制系统输入点数为115点,输出点数为62点,系统部分I/O分配如表1所示。系统采用梯形图进行程序编制,运行部分PLC控制流程图如图3所示。利用S7-PLCSIM系列仿真软件对系统进行仿真调试运行,运行调试结果满足系统要求后,将程序下载到PLC中,通过系统连接硬件,实现硬件通信,再通过软件调试,最终完成液压泵远程控制系统的PLC程序设计。

2.2上位机系统设计

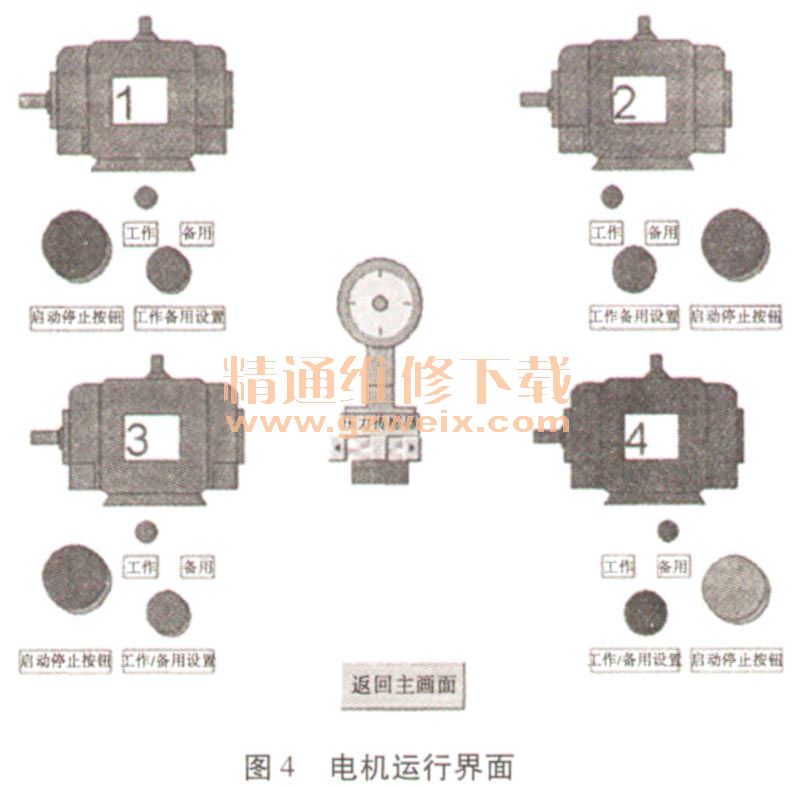

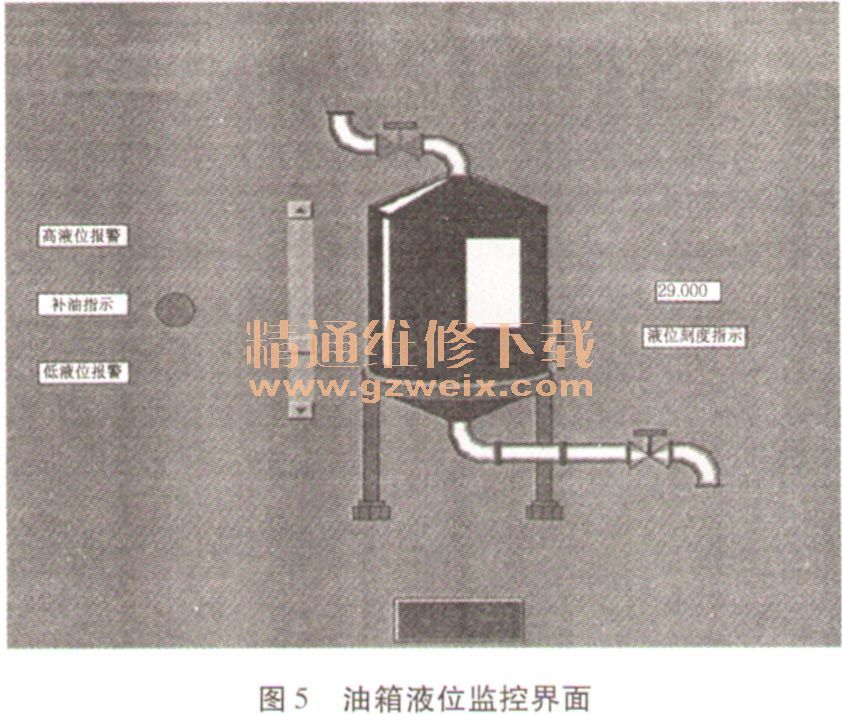

系统采用WinCC组态软件进行上位机系统设计,可对电机运行状态、油箱温度、油箱液位进行监控,包括主界面设计、电机运行界面设计、油箱温度监控界面设计、油箱液位监控界面设计。电机运行界面如图4所示。油箱液位监控界面如图5所示。

3 结束语

本文利用PLC控制技术和组态控制技术,通过硬件连接、PLC程序编制、组态程序设计、人机通讯,实现了对液压泵站系统的远程监控。系统运行稳定性强、精度高,适合在工程实践中加以推广应用。