摘要:数控铣床的两种试切对刀方法在操作上是完全一样的。只是将相关数据输入到两套数控系统寄存器当中,每种方法编程时将相应的指令编写在程序中,实际加工时只能用一种对刀方法,不能混用。每种对刀都分为粗略对刀和精确对刀两个阶段。

0 引言

数控机床对刀的本质,就是测量程序原点与机床原点之间在各坐标轴上的偏移距离,并设置进数控系统相应的寄存器内,从而建立编程坐标系和机床坐标系的关系。这个关系一般都是坐标平移关系。在加工工件时,数控系统通过程序中相应的数控指令调用,指挥刀尖按加工要求的运动轨迹运动。同时显示器也清晰地显示刀尖的坐标数值。既显示编程坐标(也称工件坐标)数值,又显示机床坐标数值。

1 为什么要对刀

零件数控加工程序的编制和在数控机床上的加工是分开进行的两个环节。数控编程人员先分析零件图纸的设计要求,考虑工艺基准和设计基准的统一关系,结合工件的加工步骤,确定刀尖的运行轨迹,要建立一个方便编程的编程坐标系,也叫工件坐标系。这个坐标系的原点称为程序原点,也称作工件原点。

数控机床通电后,通常要进行回零(参考点)操作。目的是数控系统通过数控机床上的位置传感器,建立位置测量、控制、显示的统一基准,就是复原机床坐标系,这个坐标系的原点称为机床原点。

工件在数控机床上装夹牢固后,通过试切测量(或通过寻边器和z轴设定器等)将这些位置数据、刀具几何参数输入数控系统,建立编程坐标系和机床坐标系的位置关系。这个过程就是对刀。只有对刀,二者才能建立起确定的位置关系,数控系统才能够从相应的寄存器中调出这些坐标关系公式,并随时计算出机床坐标数值,正确地按照程序给定的工件坐标值控制刀具的加工轨迹。

2 如何对刀

2.1正确认识立式数控铣床的坐标系

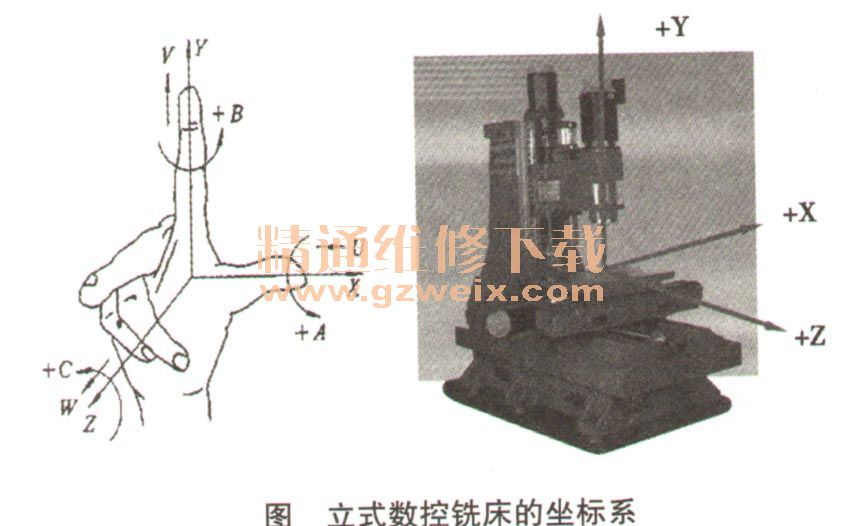

立式数控铣床采用右手直角坐标系,为简化编程和保证程序的通用性,坐标轴的名称和方向符合ISO关于数控机床制订的统一标准。要遵循运动的相对性原则,虽然实际上数控铣床铣刀主轴只作旋转运动,工作台带动工件进行坐标轴的移动;但是我们在编程加工时应始终将工件看成静止状态,刀具看成相对于工件进行坐标轴的移动。与机床主轴中心线相平行的轴为z轴,刀具离开工件的方向为z轴的正方向,也就是垂直于水平面的竖直线,向上的方向为正方向;在水平面上左右方向的轴为x轴,向右的方向为x轴的正方向;根据右手直角(笛卡尔)坐标系,用大拇指表示x轴,中指表示z轴,食指表示Y轴判定;在水平面上前后方向的轴为Y轴,向工作台内侧面(后侧面)的方向为Y轴的正方向(如图)。

2.2回参考点操作

机床上电后,按下【回零】键→先按【+z】键,观察显示器上机床坐标值变为0,说明Z轴回零成功;再按下【+X】键、【+Y】键,同样看到它们的机床坐标值变为。,回参考点操作完成。

2.3手动试切对刀操作(以华中世纪星系统立式数控铣床为例)

(1)采用对称中心对刀:①X轴方向数据获取。将工件、刀具分别装在机床工作台和刀具主轴上;转动主轴,快速移动工作台和主轴,让刀具靠近工件的左侧;改用手轮操作模式,让刀具慢慢接触到工件左侧,直到发现有少许切屑为止,记下这时机床坐标系的数值(假设X1 =-220.120);抬起刀具至工件上表面之上,快速移动,让刀具靠近工件右侧;改用手轮操作模式,让刀具慢慢接触到工件右侧,直到发现有少许切屑为止,记下这时机床坐标系的数值(假设X2=-120.120);将两坐标相加的一半为X=(X1+X2) .1.2=-170. 120。2ZY轴方向数据获取的操作和X轴同理,刀具接触到前侧面机床坐标系Y1 =-310.320,后侧面机床坐标系Y2=-210. 3209 Y=(Y1+Y2)÷2=-260. 320,③ Z轴方向数据获取。转动刀具,快速移动到工件上表面附近;改用手轮操作模式,让刀具慢慢接触到工件上表面,直到发现有少许切屑为止,记下这时机床坐标系的数值Z=-230.180。在手动方式下,按F5软键(设置)※按F1软键(坐标系设定)。用PgUp和PgDn键选择要输入的坐标系G54/G55/G56/G57/G58/G59其中之一(假设为G54),输入X一170.1209Y-260.3209Z-230.180分别按Enter回车,这就完成了工件坐标系的设置(对刀)。

如果有多个刀加工:第二把刀只按上面的Z轴方向数据获取对刀过程得到(假设Z=-240.160),将X-170.120、Y-260. 320、 Z-240.160输入到G55坐标系中,就完成了第二把刀的对刀;第三把刀的对刀也只对Z值,X、Y值不变,输入到G56坐标系中……。这种对刀过程结束后,编写加工程序时,所用铣刀要编写对应的工件坐标系,例如,用第二把刀,就要编写G55指令。

(2)试切对刀的方法:将所用的铣刀中最长的作为1号刀,按上面的过程获取程序零点的机床坐标系数值(假设X=-170. 120 , Y=-260.3209Z=-270.280),将这三个数值设置到G54中,然后进入高度补偿画面,将光标移到1号刀所对应的高度补偿值,Enter激活,输入0值,再按Enter回车;第二把刀只对Z值(假设Z=-275.280),计算(-275.280)-(-270.280)=-5,进入高度补偿画面,将光标移到2号刀所对应的高度补偿值,激活并输入一5,再按Enter回车;第三把刀也同第二把刀一样设置高度补偿值等。这样我们编定程序时就只写G54指令,但用1号刀加工时必须编写G43 HO1指令;用第二把刀加工编写G43H02指令;同理用几号加工编写几号高度补偿指令。

上面两种对刀都要设置铣刀半径补偿,假如1号刀半径R1 =10/2=5,进入刀具半径补偿画面,在1号刀对应的半径补偿位置激活并输入5回车;假如2号刀半径R2二15/2 =7. 5,进入刀具半径补偿画面,在2号刀对应的半径补偿位置激活并输入7.5回车……。同样程序中也要编写半径补偿指令,例如1号刀左补偿为G41 D1;2号刀左补偿为G41 D2等。

(3)精确对刀的操作:用以上试切对刀后,自动运行完程序,加工过的工件在水平面内的尺寸达不到精度要求,假如实际测量某外轮廓尺寸为φ90. 30,而理想尺寸为φ90,计算公式:(理想外轮廓尺寸一实际外轮廓尺寸)/2=((90-90.30)/2=-0.15【或者用公式:(实际内轮廓尺寸一理想内轮廓尺寸)/ 2】,将该刀的半径补偿值设置为:5+(-0.15) =4.85(假设该刀的半径是5);如果z方向的深度还差0.20,就让程序中最后的z坐标值再加上-0.20,让该刀的程序再运行一遍。

3 总结

数控铣床的对刀需要做好四个方面的工作:(1)工件的定位与装夹;(2)数控铣床的坐标系坐标方向和坐标关系;(3)对刀点的确定(工件的几何中心或边角的一点);(4)用三种对刀方法(I试切,II塞尺验棒和量块对刀,III寻边器、z轴设定器对刀)对刀。每一把刀的对刀都是要将其刀尖点的编程原点在机床坐标系中的三个坐标值,存储到G54,G55,G56,G57,G58,G59这六个寄存器之一中;半径补偿也存储在D1,D2,D3...…之一中;编写程序时必须对应调取。这种方法不考虑刀具长度补偿,因为每把刀只是z坐标值(长度补偿值)不同,但已经放在了不同的坐标系中。另外一种对刀方法只用G54(或G55,G56,G57,G58,G59)之中的一个坐标系,将最长的一把刀作为1号刀并将刀尖工件原点三个坐标值设置其中,让其长度补偿H01设置为0;别的刀长度减去1号刀长度所得的负值设置到长度补偿(H02,H03 ......)之一中;编写程序时只写一个坐标系指令,长度补偿必须编写G43对应的H指令,半径补偿设置和调取与第一种试切对刀方法同理。